工業自動化在線材料分析儀熔煉工藝的數字化閉環控制

在電弧爐煉鋼中,系統通過持續監測Mn、Cr等元素氧化損耗,動態計算合金加入量。某鋼廠數據顯示,與傳統固定配方相比,閉環控制使合金收得率從82%提升至95%,噸鋼成本下降15美元。更突破性的是,系統能學習歷史比較好工藝,當檢測到廢鋼原料銅(Cu)偏高時,自動調高熔煉溫度10℃以促進銅揮發,展現出自適應優化能力。

全生命周期質量追溯體系

每塊金屬材料從熔煉到成品的成分數據都被加密存儲于區塊鏈。某核電設備制造商利用此功能,在服役20年后仍能調取蒸汽管道鋼材的原始磷(P)、硫(S)含量,為延壽評估提供關鍵依據。這種追溯能力也大幅簡化了IATF16949等認證流程,審計時間縮短70%。

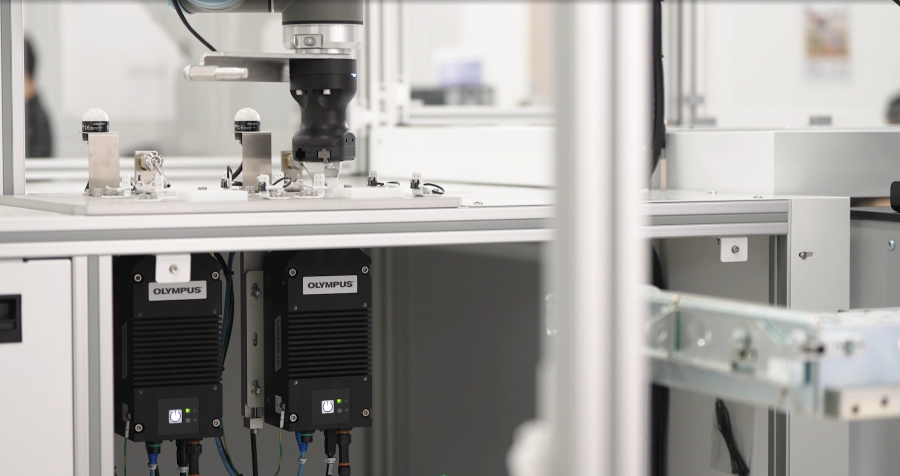

雜質控制:檢測銅(Cu)、錫(Sn)等殘留,防止合金性能下降。智能工廠在線全自動化材料無損分析系統

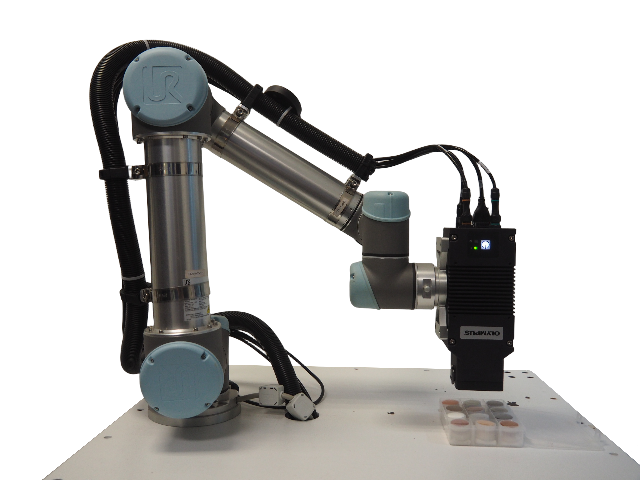

智能檢測工業無人看守機器自動化材料分析設備砷化鎵半導體材料行業應用

智能檢測工業無人看守機器自動化材料分析系統,在GaAs晶片生產中,在線分析儀實現技術突破。某光電企業在LEC生長環節部署X射線衍射系統,實時監測位錯密度,通過自動調節溫度梯度,將EPD從5000/cm2降至1000/cm2以下。在拋光工序,XRF在線檢測表面化學計量比,將Ga/As比控制在1±0.001,使器件暗電流降低50%。系統還能識別Si、Zn等摻雜元素波動,當超出±1%時自動調整擴散工藝。 原材料工業無人看守機器自動化材料無損監測系統實時監測:24/7不間斷分析金屬成分,無需停機取樣。

智能檢測工業無人看守機器自動化材料元素成分熒光光譜儀金屬礦開采行業應用

在露天銅礦開采中,車載LIBS系統實現了礦石品位實時測繪。某大型銅礦在鉆爆環節部署該系統,通過γ射線與激光光譜聯用,建立三維礦體模型,將爆破塊段Cu品位差異從±0.5%壓縮至±0.2%。在運輸皮帶安裝在線分析儀,實現礦石智能分選,廢石混入率從25%降至10%,選礦處理量提高15%。特別在復雜礦體開采中,系統能區分氧化礦與硫化礦,指導差異化選礦方案制定。

工業自動化在線材料分析儀實時生產監控的**性突破

傳統金屬制造依賴人工抽樣和實驗室檢測,存在數小時至數天的延遲。在線自動化分析系統通過直接集成到生產線(如高爐出鋼口、連鑄結晶器),實現每秒一次的成分掃描。以某特鋼企業為例,系統在澆鑄過程中實時監測鋼水碳含量(目標0.18%-0.23%),當檢測到碳偏離0.20%時,自動觸發喂絲機補碳,將成分波動控制在±0.02%以內。這種即時響應使產品性能一致性提升40%,徹底改變了"先生產后檢驗"的被動模式。 高溫合金:監控鈷(Co)、鎢(W)等稀缺元素。

智能檢測工業無人看守機器自動化材料元素分析設備鈦合金行業應用

智能檢測工業無人看守機器自動化材料元素分析系統,航空鈦合金鍛造中,在線分析儀帶來工藝革新。某鍛件企業在β相變區部署XRD在線系統,實時監測α相體積分數,通過動態調整變形速率,將組織均勻性提升50%。在熱處理環節,XRF在線檢測O含量,自動選擇時效制度,使TC4合金斷裂韌性KIC從70MPa·m^1/2提升至90MPa·m^1/2。系統還能識別β斑缺陷,當發現局部富Mo區時自動標記修磨位置。 實驗室替代:減少第三方檢測頻次,年省數十萬元。煉焦及焦炭在線全自動化材料無損熒光光譜儀

AI預測:基于大數據預判成分趨勢,提前干預。智能工廠在線全自動化材料無損分析系統

智能檢測工業無人看守全自動化材料元素成分光譜分析儀材料牌號鑒定行業應用

在金屬倉庫管理中,智能檢測工業無人看守全自動化材料成分監測系統在線分析儀實現智能分揀。某物流中心采用手持XRF-PDA組合系統,1秒完成304/316不銹鋼鑒別,誤判率從人工的5%降至0.1%。通過區塊鏈存證,每批材料生成不可篡改的"成分指紋",使質量糾紛減少90%。智能檢測工業無人看守全自動化材料成分解決方案系統還能識別材料混裝,當發現Inconel625誤入316L堆垛時自動報警。 智能工廠在線全自動化材料無損分析系統