半導體器件加工是一個高度精密和復雜的過程,需要嚴格的控制和精確的操作。光刻在半導體器件加工中的作用是什么?光刻技術在半導體器件加工中起著至關重要的作用。它是一種通過光照和化學反應來制造微細結構的方法。光刻技術的主要目的是將設計好的圖案轉移到半導體材料上,以形成所需的微細結構。在半導體器件加工中,光刻技術主要用于制造集成電路(IC)和平板顯示器(FPD)等微電子器件。下面將詳細介紹光刻技術在半導體器件加工中的作用。在MOS場效應管的制作工藝中,多晶硅是作為電極材料(柵極)用的,用多晶硅構成電阻的結構。廣東壓電半導體器件加工好處

在1874年,德國的布勞恩觀察到某些硫化物的電導與所加電場的方向有關,即它的導電有方向性,在它兩端加一個正向電壓,它是導通的;如果把電壓極性反過來,它就不導電,這就是半導體的整流效應,也是半導體所特有的第四種特性。同年,舒斯特又發現了銅與氧化銅的整流效應。半導體的這四個特性,雖在1880年以前就先后被發現了,但半導體這個名詞大概到1911年才被考尼白格和維斯初次使用。而總結出半導體的這四個特性一直到1947年12月才由貝爾實驗室完成。江蘇新型半導體器件加工好處半導體器件加工要考慮器件的工作溫度和電壓的要求。

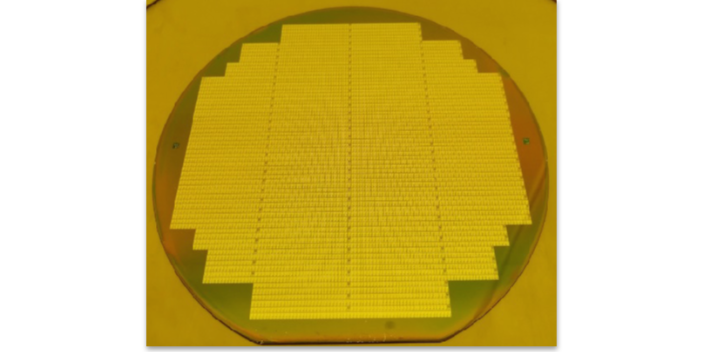

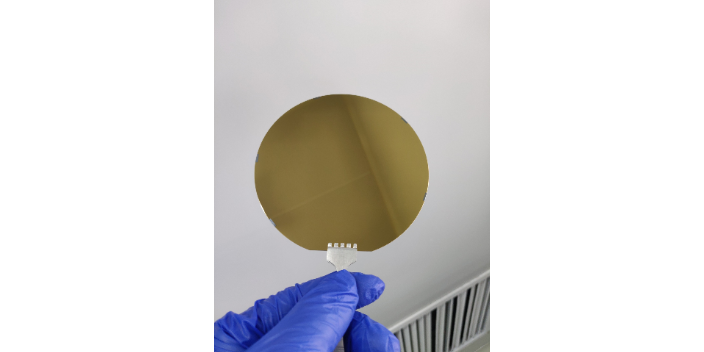

光刻在半導體器件加工中的作用是什么? 提高生產效率:光刻技術可以提高半導體器件的生產效率。光刻機具有高度自動化的特點,可以實現大規模、高速的生產。通過使用多臺光刻機并行操作,可以同時進行多個光刻步驟,從而提高生產效率。此外,光刻技術還可以實現批量生產,即在同一塊半導體材料上同時制造多個器件,進一步提高生產效率。降低成本:光刻技術可以降低半導體器件的制造成本。與傳統的機械加工方法相比,光刻技術具有高度的精確性和可重復性,可以實現更高的制造精度。這樣可以減少廢品率,提高產品的良率,從而降低其制造成本。此外,光刻技術還可以實現高度集成,即在同一塊半導體材料上制造多個器件,減少材料的使用量,進一步降低成本。

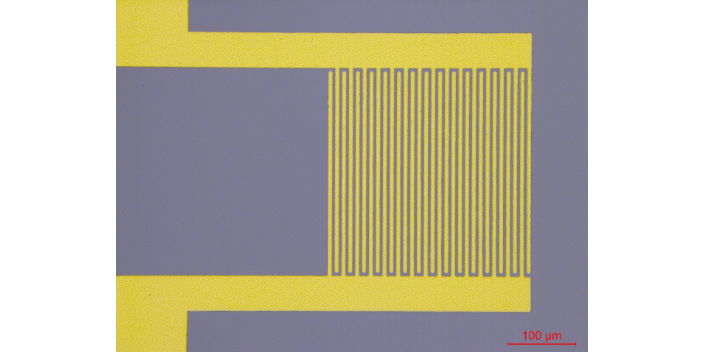

光刻在半導體器件加工中的作用是什么?分辨率提高:光刻技術的另一個重要作用是提高分辨率。隨著集成電路的不斷發展,器件的尺寸越來越小,要求光刻技術能夠實現更高的分辨率。分辨率是指光刻機能夠分辨的很小特征尺寸。通過改進光刻機的光學系統、光刻膠的配方以及曝光和顯影過程等,可以提高光刻技術的分辨率,從而實現更小尺寸的微細結構。控制器件性能:光刻技術可以對器件的性能進行精確控制。通過調整光刻膠的曝光劑濃度、顯影劑濃度以及曝光和顯影的條件等,可以控制微細結構的尺寸、形狀和位置。這些參數的調整可以影響器件的電學性能,如電阻、電容、電流等。因此,光刻技術在半導體器件加工中可以實現對器件性能的精確控制。光刻工藝是半導體器件制造工藝中的一個重要步驟。

半導體技術材料問題:電子組件進入納米等級后,在材料方面也開始遭遇到一些瓶頸,因為原來使用的材料性能已不能滿足要求。很簡單的一個例子,是所謂的閘極介電層材料;這層材料的基本要求是要能絕緣,不讓電流通過。使用的是由硅基材氧化而成的二氧化硅,在一般狀況下這是一個非常好的絕緣材料。但因組件的微縮,使得這層材料需要越做越薄。在納米尺度時,如果繼續使用這個材料,這層薄膜只能有約 1 納米的厚度,也就是 3 ~ 4 層分子的厚度。但是在這種厚度下,任何絕緣材料都會因為量子穿隧效應而導通電流,造成組件漏電,以致失去應有的功能,因此只能改用其它新材料。但二氧化硅已經沿用了三十多年,幾乎是集各種優點于一身,這也是使硅能夠在所有的半導體中脫穎而出的關鍵,要找到比它功能更好的材料與更合適的制作方式,實在難如登天。用硅片制造晶片主要是制造晶圓上嵌入電子元件(如電晶體、電容、邏輯閘等)的電路。新能源半導體器件加工工廠

半導體器件加工需要考慮器件的集成度和功能的多樣性。廣東壓電半導體器件加工好處

從1879年到1947年是奠基階段,20世紀初的物理學變革(相對論和量子力學)使得人們認識了微觀世界(原子和分子)的性質,隨后這些新的理論被成功地應用到新的領域(包括半導體),固體能帶理論為半導體科技奠定了堅實的理論基礎,而材料生長技術的進步為半導體科技奠定了物質基礎(半導體材料要求非常純凈的基質材料,非常精確的摻雜水平)。2019年10月,一國際科研團隊稱與傳統霍爾測量中只獲得3個參數相比,新技術在每個測試光強度下至多可獲得7個參數:包括電子和空穴的遷移率;在光下的載荷子密度、重組壽命、電子、空穴和雙極性類型的擴散長度。廣東壓電半導體器件加工好處