蘇氏高鈷鉆頭在面對硬度極高的材料,如高碳合金鋼、淬火鋼等,蘇氏高鈷鉆頭能夠展現出削鐵如泥的特性。8% 的含鈷高速鋼,經過特殊的熱處理工藝,使其硬度達到 HRC67~70,遠超普通高速鋼。全磨制工藝使鉆頭表面粗糙度極低,減少了切削時的阻力。數控精密磨制雙后刃角,增強了切削刃的強度與鋒利度。在加工這些高硬度材料時,高鈷鉆頭能夠憑借自身高硬度與良好的切削性能,能夠輕松切入工件,實現輕松切削材料,排屑順暢,及時將切屑排出,保障加工過程的穩定,為機械制造、模具加工等行業處理高硬度材料提供有力支持。蘇氏錐柄鉆頭的莫氏錐柄設計,使得鉆頭與大型機床主軸緊密配合,使得鉆頭能夠在承受高切削力下穩定工作。耐用鉆頭廠家直銷

蘇氏鉆頭的磨損形式與原因分析:在鉆孔加工過程中,蘇氏鉆頭會不可避免地發生磨損,了解蘇氏鉆頭的磨損形式和原因有助于采取有效的措施延長蘇氏鉆頭的使用壽命。蘇氏鉆頭的磨損主要有三種形式:前刀面磨損、后刀面磨損和邊界磨損。前刀面磨損是由于切屑在流出過程中與前刀面之間的摩擦和高溫作用,導致前刀面出現月牙洼狀磨損。后刀面磨損則是因為鉆頭后刀面與加工孔壁之間的摩擦和擠壓,在切削刃附近形成磨損帶。邊界磨損通常發生在切削刃與工件待加工表面或已加工表面的交界處,這是由于該區域的切削條件較為惡劣,受到的切削力和切削熱較大。蘇氏鉆頭磨損的原因主要包括切削力、切削溫度、工件材料的硬度和耐磨性、蘇鉆頭的材質和幾何參數等。例如,當切削速度過高時,切削溫度會急劇升高,導致蘇氏鉆頭材料的硬度下降,加速磨損;加工硬度較高的材料時,蘇氏鉆頭受到的切削力較大,也會加快磨損速度。因此,在實際加工中,需要根據具體情況合理選擇加工參數和刀具,以減少蘇氏鉆頭的磨損北京國產鉆頭銷售蘇氏1/2 柄鉆的柄部統一直徑為12.7mm,能夠便于在不同設備和不同孔徑需求之間切換,提高工作效率。

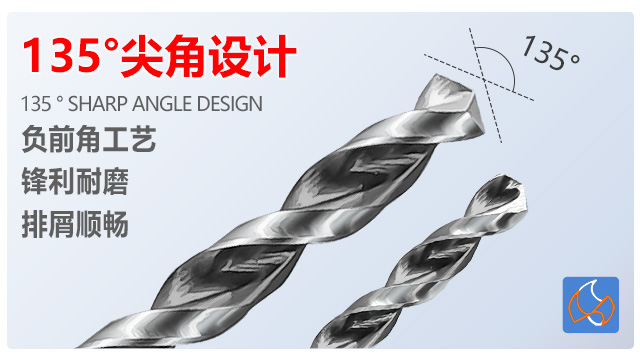

蘇氏加長麻花鉆頭專為深孔加工而設計,采用高速鋼經全磨制工藝制造,保證了鉆頭的整體精度與剛性。其加長的設計,能夠深入工件內部進行鉆孔,滿足深孔加工需求。數控精密磨制雙后刃角,使刃口更加鋒利且持久耐用。在深孔加工過程中,加長麻花鉆頭的螺旋排屑槽經過特殊設計,槽深與槽寬合理匹配,確保切屑能夠順利排出,避免切屑在孔內堆積影響加工精度與鉆頭壽命。同時,鉆頭的導向性良好,在高速旋轉時能保持穩定,保證了深孔的直線度,為模具制造、機械加工等行業的深孔加工提供了穩定和耐用的鉆孔方案。

蘇氏鉆頭的刃磨方法與技巧:當蘇氏鉆頭磨損后,通過刃磨可以恢復其切削性能,延長使用壽命。鉆頭的刃磨方法主要有手工刃磨和機械刃磨兩種。手工刃磨需要一定的技巧和經驗,操作者需要將鉆頭放置在砂輪上,按照正確的角度和方法進行磨削。在刃磨過程中,要保證蘇氏鉆頭的兩條主切削刃長度相等、角度對稱,橫刃長度適當。一般來說,麻花鉆的頂角為 118°,刃磨時要確保這個角度的準確性。同時,還要注意前角、后角和螺旋角等參數的保持。機械刃磨則是利用專門的鉆頭刃磨設備,通過數控系統精確控制磨削過程,能夠保證刃磨精度和一致性。無論采用哪種刃磨方法,在刃磨前都需要對鉆頭進行清潔,去除表面的切屑和油污。刃磨后,還需要對鉆頭進行檢查和調整,確保其幾何參數符合要求。正確的刃磨方法和技巧不僅可以提高蘇氏鉆頭的切削性能,還能降低加工成本,提高生產效率蘇氏鍍鈦麻花鉆頭使用的鍍鈦涂層能夠適用于鋁合金和非金屬材料加工,可明顯減少粘屑問題的發生。

蘇氏高鈷鉆頭以含鈷高速鋼為根基,通過數控精密磨制后刃角的精湛工藝,打造出了鋒利的切削工具。鉆頭的刃口經過精心打磨,鋒利程度遠超普通鉆頭,在加工金屬材料時,能夠迅速切入,大幅縮短加工時間,實現削鐵如泥的加工。而加入了鈷元素,使得鉆頭韌性更加好,耐用不易斷這一特點,更是體現了蘇氏高鈷鉆頭的優點。搭配大容量排屑槽布局和角度,使得切屑在高速旋轉過程中能夠順利排出,避免了切屑堵塞和二次切削的問題,減少了鉆頭的磨損,提高了蘇氏高鈷鉆頭的使用壽命。蘇氏鍍鈦麻花鉆經過工業級鍍鈦化,使得鉆頭的鍍鈦層能夠增強其抗腐蝕性,避免加工過程中的化學侵蝕。平谷區涂層鉆頭規格

加工鋁合金時,選用蘇氏高鈷鉆頭,鉆頭本身的高鈷高速鋼材質能夠提高孔表面質量和加工效率。耐用鉆頭廠家直銷

蘇氏鍍鈦麻花鉆頭:以含鈷高速鋼為基材,經全磨制工藝塑造出精確的外形輪廓,數控精密磨制的后刃角賦予其銳利的切削刃。在此基礎上,通過鍍鈦工藝,在鉆頭表面形成一層金黃色的鍍鈦涂層。這層涂層使得鉆頭耐熱性提高,不僅提升了鉆頭的耐磨性,還降低了與工件之間的摩擦系數。在金屬加工時,鍍鈦麻花鉆頭憑借鋒利耐磨的特性,能夠快速切入材料,實現削鐵如泥的高效切削。獨特的螺旋槽設計配合光滑的鍍鈦表面,使切屑能夠順暢排出,有效避免切屑堵塞和切屑產生的熱量導致鉆頭耐用性下降,適用于對表面質量和加工精度要求較高的鉆孔作業 。

耐用鉆頭廠家直銷