- 品牌

- 捷福欣

- 型號

- Typ-C數據線

- 接口類型

- USB

- 讀卡類型

- SD,CF

- 外形結構

- 圓形

- 制作工藝

- 注塑

- 加工定制

- 是

- 線芯材質

- 鍍錫銅線

- 產品認證

- UL

- 使用線材

- NOUL 28#*1P+24#*2C

- 額定電壓

- 300

- 接觸電阻

- 0.6

- 廠家

- 捷福欣

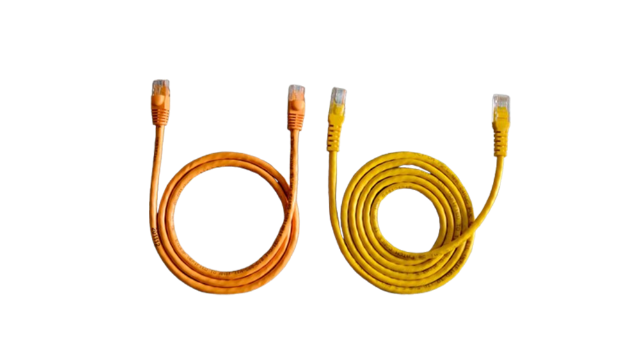

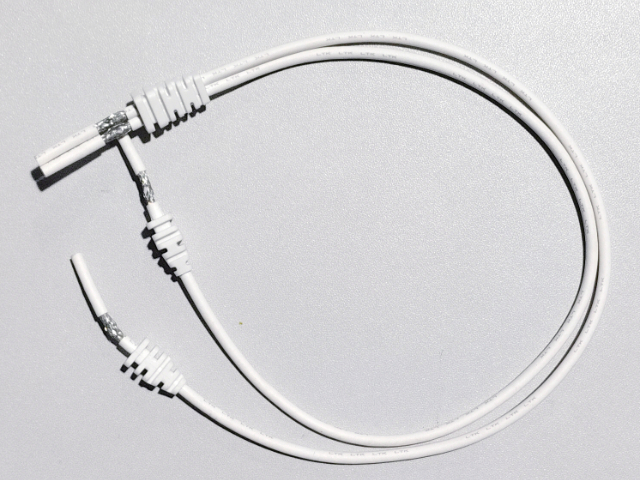

線束產品的標準化與規范化,是現代化電子設備與電氣系統發展的重要保障。線束生產制造商需遵循國家和行業的標準和規范,對線束產品的原材料、加工工藝、質量控制等方面進行標準化和規范化管理。這不僅可以提高線束的制造水平和質量,還可以降低生產成本和安全風險。同時,標準化和規范化還可以促進線束的互換性和通用性,提高產品設備的兼容性和可維護性。因此,線束的標準化與規范化已成為現代電子設備與電氣系統發展的重要保障。線束的智能化設計使得汽車電子系統更加智能和高效。網絡接口線束生產廠家

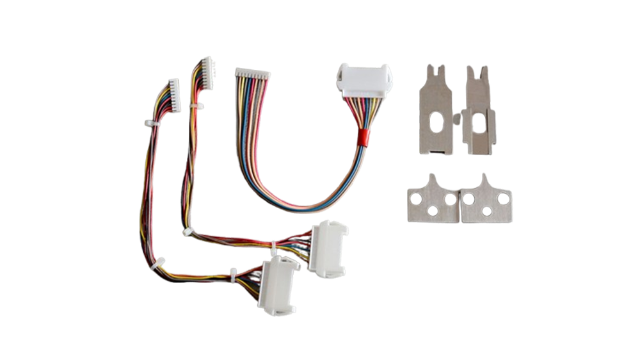

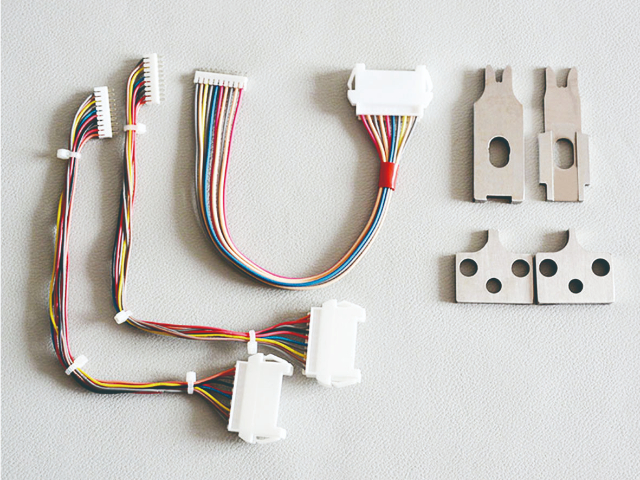

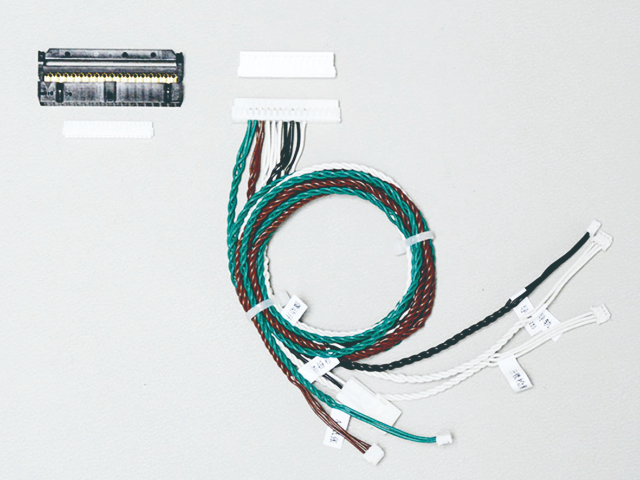

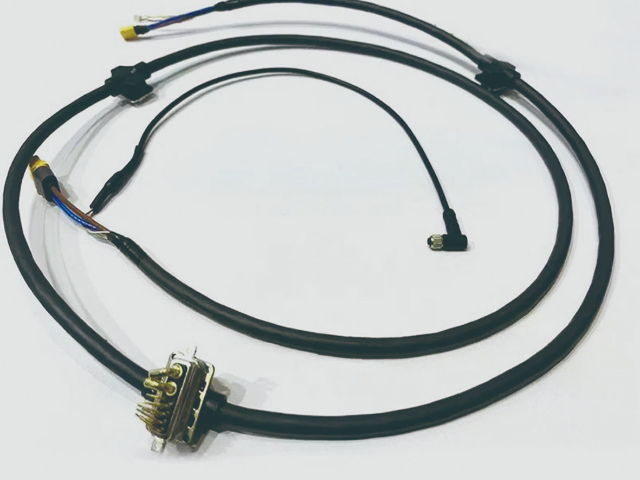

線束

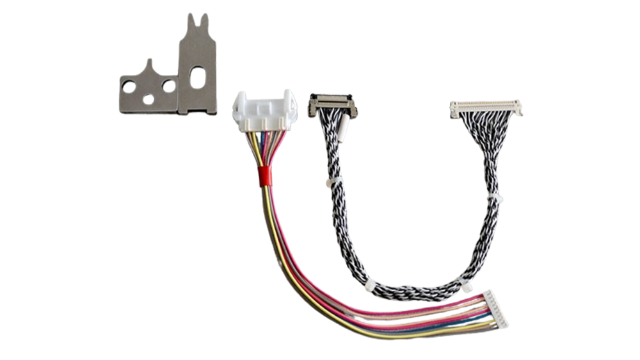

線束產品的設計與生產,是技術與藝術的完美結合。線束工程師需根據設備的電氣性能、機械強度、環境適應性以及安裝空間等技術要求,精心規劃線束加工的布局、布線及連接器選型。生產過程中,則需嚴格控制線束原材料的質量、加工產品的精度和工藝流程,以確保線束加工的電氣連接穩定、機械強度可靠、耐環境性能優異。同時,線束產品外觀也需美觀大方,符合設備的整體設計風格。因此,線束的生產加工不僅是一項技術活,更是一門藝術。網絡接口線束生產廠家線束的耐磨損性能直接關系到其使用壽命。

POS機線束在保障交易安全與高效方面的重要性 POS機線束作為POS機內部的主要連接組件,其質量和性能直接影響到交易的安全與高效。一旦線束出現故障,如斷路、短路或接觸不良等,將直接導致POS機無法正常工作,進而影響交易的正常進行。 同時,線束的設計還關系到POS機的整體性能和用戶體驗。通過優化線束設計,可以提高POS機的響應速度和交易效率,降低故障率和維修成本。此外,線束的安全防護設計還能有效防止電磁干擾和靜電干擾等潛在風險,確保交易的安全性和穩定性。

線束故障在電氣設備中較為常見,其原因多種多樣。其中,最常見的原因之一是電線老化,長期使用或處于惡劣環境中,電線的絕緣層會逐漸磨損、開裂,導致短路或斷路。連接器松動也是一個常見問題,在設備震動或頻繁插拔的情況下,連接器可能會松動,影響電氣連接。此外,外力擠壓或拉扯也可能導致線束損壞。當發現線束故障時,排查方法首先是進行外觀檢查,查看電線是否有破損、連接器是否松動等明顯異常。然后可以使用專業的測試設備,如萬用表,對電線的導通性和絕緣電阻進行測試。對于一些復雜的線束系統,還可能需要借助電路原理圖,逐步排查各個線路和連接點,以確定故障的具體的位置,從而進行針對性的修復。線束的標識和編碼有助于技術人員快速識別和維護。

在汽車領域,線束堪稱汽車的 “血管和神經”。汽車上的各種電子設備,從發動機的控制系統、照明系統,到車內的娛樂設施、安全氣囊等,都依賴線束來實現電力供應和信號傳遞。隨著汽車智能化和電動化的發展,汽車線束的復雜程度不斷增加。一輛普通的家用汽車,線束長度可能達到幾公里,包含上千條電線。良好品質的汽車線束不僅要保證在各種惡劣環境下,如高溫、潮濕、震動等條件下穩定工作,還要具備良好的電磁兼容性,防止信號干擾。一旦線束出現故障,可能導致汽車部分功能失效,甚至影響行車安全。因此,汽車制造商對線束的設計、生產和質量檢測都極為嚴格,以確保汽車的整體性能和可靠性。線束的故障排查需要經驗豐富的技術人員進行。線束成本

線束的可靠性和穩定性對于提高設備的整體性能和用戶體驗至關重要。網絡接口線束生產廠家

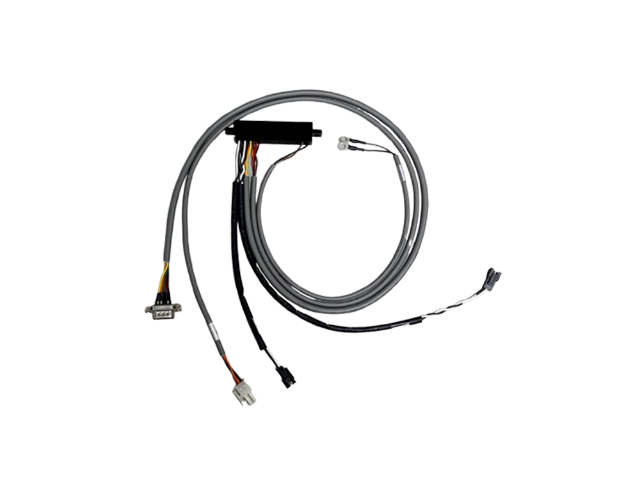

線束的生產工藝流程較為復雜,一般包括以下幾個主要環節。首先是原材料采購,選擇符合規格要求的電線、連接器等材料。接著進行電線的裁剪,根據設計圖紙精確確定每根電線的長度。然后是端子壓接,將連接器的端子牢固地壓接到電線端部,確保良好的電氣連接。完成壓接后,進行線束的組裝,按照預定的布線方案將各根電線有序排列并捆扎固定,同時安裝各種防護套和固定夾。在組裝過程中,要嚴格控制尺寸精度,保證線束的整體質量。組裝完成后,還需進行多方面的電氣性能測試,包括導通性測試、絕緣電阻測試等,只有通過測試的線束才能進入后續的包裝和出貨環節,整個生產過程對工藝和質量控制要求都非常高。網絡接口線束生產廠家

線束產品的標準化與規范化,是現代化電子設備與電氣系統發展的重要保障。線束生產制造商需遵循國家和行業的標準和規范,對線束產品的原材料、加工工藝、質量控制等方面進行標準化和規范化管理。這不僅可以提高線束的制造水平和質量,還可以降低生產成本和安全風險。同時,標準化和規范化還可以促進線束的互換性和通用性,提高產品設備的兼容性和可維護性。因此,線束的標準化與規范化已成為現代電子設備與電氣系統發展的重要保障。線束的智能化設計使得汽車電子系統更加智能和高效。網絡接口線束生產廠家線束線束產品的設計與生產,是技術與藝術的完美結合。線束工程師需根據設備的電氣性能、機械強度、環境適應性以及安裝空間等技術要求,精心規...

- 線束生產廠商 2025-07-06

- 定制線束生產加工廠 2025-07-06

- 新能源喇叭線束加工廠 2025-07-05

- 低壓線束加工 2025-07-05

- 混合線束 2025-07-04

- 深圳線束加工 2025-07-04

- 線束銷售廠家排名 2025-07-04

- 汽車氛圍燈線束定制加工 2025-07-03

- 傳輸協議線束 2025-07-02

- 線束材料 2025-07-02

- 汽車儀表線束生產廠家 2025-07-01

- Lora接口線束加工 2025-07-01

- 梅州線束廠 2025-06-26

- 線束布局 2025-06-26

- 線束生產加工廠導體 2025-06-21

- 耐低溫線束加工 2025-06-18

- 連接線加工廠家設計 07-14

- 捷福欣電子線制造實力 07-14

- 捷福欣電子線在辦公應用 07-13

- 推進器電子線 07-13

- 捷福欣電子線的穩定性 07-13

- 捷福欣電子線定制服務優勢 07-13

- 捷福欣科技電子線品牌 07-13

- 汽車電子電子線生產廠家 07-13

- 捷福欣科技電子線束外觀質量 07-13

- 捷福欣電子線的品牌建設策略 07-13