- 品牌

- 普林電路,深圳普林,深圳普林電路

- 型號

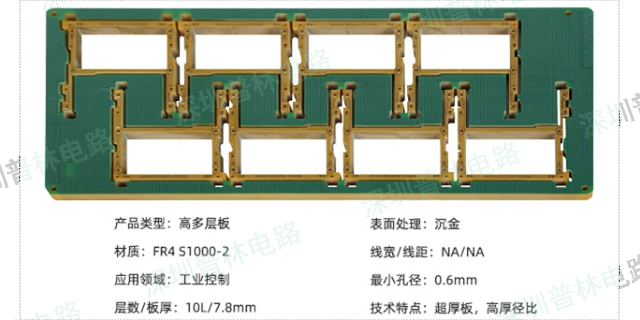

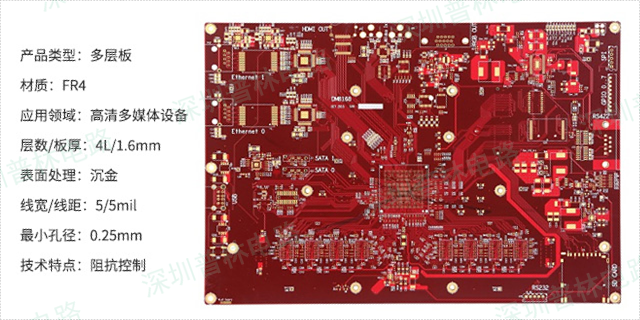

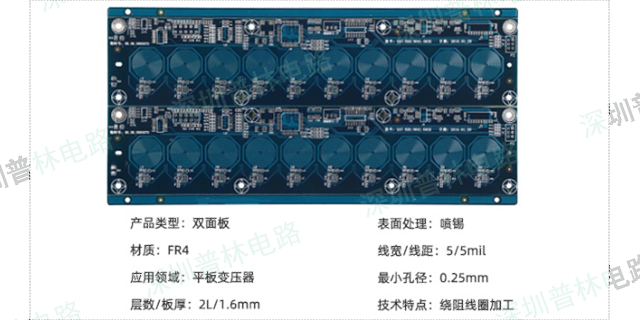

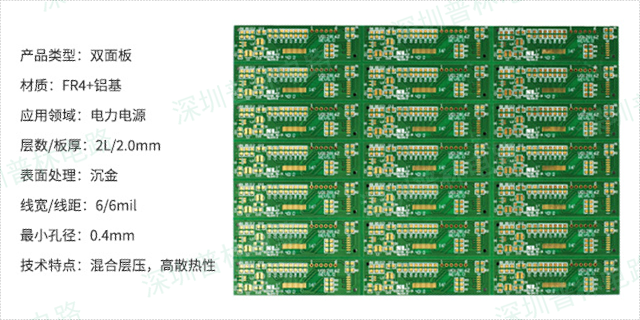

- 高多層精密線路板、盲埋孔板、高頻板、混合層壓板、軟硬結合板等

- 表面工藝

- 噴錫板,防氧化板,沉金板,全板電金板,插頭鍍金板

- 基材類型

- 剛撓結合線路板,剛性線路板,撓性線路板

- 基材材質

- 有機樹脂類覆銅板,金屬基覆銅板,陶瓷基覆銅板,多層板用材料,特殊基板

- 層數

- 多層,單面,雙面

- 絕緣樹脂

- 酚醛樹脂,氰酸酯樹脂(CE),環氧樹脂(EP),聚苯醚樹脂(PPO),聚酰亞胺樹脂(PI),聚四氟乙烯樹脂PTFE

- 增強材料

- 復合基,無紡布基,玻纖布基,合成纖維基

- 阻燃特性

- VO板,HB板

- 最大版面尺寸

- 520*620

- 厚度

- 0.2-6.5

- 熱沖擊性

- 288攝氏度*10秒,三次

- 成品板翹曲度

- 0.75

- 產地

- 中國

- 基材

- 鋁,銅

- 機械剛性

- 剛性,柔性

- 絕緣材料

- 金屬基,陶瓷基,有機樹脂

- 絕緣層厚度

- 薄型板,常規板

- 產品性質

- PCB板

在PCB制造過程中,盲孔、埋孔、通孔、背鉆孔和沉孔分別有什么作用?

盲孔和埋孔:盲孔連接外層與內層,而埋孔則存在于內層之間,主要用于高密度多層PCB設計。通過使用盲孔和埋孔,可以有效減少電路板的尺寸,增加線路密度,使得更復雜的電路設計成為可能。這兩種孔還可以降低板厚,限制孔的位置,從而減少信號串擾和電氣噪聲,提升電路性能和穩定性。

通孔:通孔貫穿整個PCB板厚,用于連接不同層的導電路徑。它們在電路層之間提供電氣連接,并為元器件的焊接和機械支持提供結構穩定性。

背鉆孔:背鉆孔技術主要解決高速信號線路中的反射和波紋問題。通過去除信號線中不必要的部分,背鉆孔可以有效減小信號線上的波紋和反射,從而維持信號的完整性,提高數據傳輸的可靠性和穩定性。

沉孔:沉孔常用于固定和對準元器件。在需要精確固定或對準元器件的位置時,沉孔提供一個準確的參考點,確保元器件被正確插裝,并與其他元器件或連接器對齊。

普林電路在這些方面擁有豐富的經驗和技術積累,能夠根據客戶的具體需求提供高可靠性的線路板產品。無論是盲孔、埋孔、通孔、背鉆孔還是沉孔,普林電路都能夠精確加工和優化,以滿足客戶在不同應用場景下的需求。 我們采用先進工藝制造多層線路板,滿足工業級精密設備需求。剛性線路板制作

深圳普林電路建立了覆蓋原材料、制程、成品的全流程質控體系。來料檢驗環節,通過AOI設備檢測覆銅板缺陷。生產過程中,采用自動光學檢測(AOI)和測試確保線路無短路/斷路。針對和航空航天客戶,公司執行IPC-A-610GClass3標準,并通過AS9100D認證。在環保方面,所有產品符合RoHS和REACH指令,廢水處理系統達到ISO14001要求。嚴格的質控使得普林電路的客戶退貨率長期低于0.5%,在汽車電子領域更實現零PPM(百萬分之一缺陷率)的突破。深圳微帶板線路板生產深圳普林電路可根據客戶產品設計需求,研發新工藝的線路板,滿足個性化定制要求。

為了確保金手指表面鍍層質量,普林電路嚴格執行多項檢驗標準:

1、無露底金屬表面缺陷:表面必須平滑無缺陷,以確保在插拔過程中提供穩定的電氣連接。任何露底或表面不平整都可能導致連接不良,影響電路板的性能和可靠性。

2、無焊料飛濺或鉛錫鍍層:在金手指的插頭區域內,不應有焊料飛濺或鉛錫鍍層,以免導致接觸不良,甚至損壞連接器,影響設備的正常運行。

3、插頭區域內的結瘤和金屬不應突出表面:為了保持插頭與其他設備的平穩連接,插頭區域內任何結瘤或突出的金屬都必須被去除。

4、長度有限的麻點、凹坑或凹陷:金手指表面可能會有一些微小的瑕疵,但這些瑕疵的長度不應超過0.15mm,每個金手指上的瑕疵數量不應超過3處,總體瑕疵數量也不應超過整個印制板接觸片總數的30%。這些規定確保了表面質量在可接受范圍內,不影響整體性能。

5、允許輕微變色的鍍層交疊區:鍍層交疊區可能會有輕微的變色,這是正常現象,但露銅或鍍層交疊長度不應超過1.25mm(IPC-3級標準要求不超過0.8mm)。

這些檢驗標準不僅提高了產品的質量和可靠性,還減少了因接觸不良而導致的返工和客戶投訴。通過嚴格控制金手指表面的質量,普林電路確保了其產品在各種應用中的優異性能。

線路板的盲埋孔技術成為了提升產品性能的關鍵因素。深圳普林電路作為行業內的佼佼者,在盲埋孔制作方面展現出了極高的技術成熟度。盲孔,作為線路板中的特殊結構,與外層線路連接,而埋孔則承擔著連接內層線路的重要職責。深圳普林電路運用機械盲埋孔等先進工藝,巧妙地減少了線路板過孔的數量,極大地提高了布線密度。這一舉措不僅縮短了信號傳輸路徑,更有效降低了信號干擾,為電子產品的穩定運行奠定了堅實基礎。在制作過程中,深圳普林電路秉持著精益求精的態度,嚴格把控每一個環節。鉆孔深度的精細控制,確保了盲埋孔能夠準確地到達指定位置;位置精度的嚴格要求,避免了因偏差導致的連接不良。而后續的鍍銅工藝更是關鍵,通過精湛的技術,讓盲埋孔與各層線路實現了良好連接,為線路板構建了更穩定、高效的信號傳輸通道,滿足了電子產品對高速、高性能線路板的發展需求。埋盲孔板是深圳普林電路的特色線路板,其特殊孔結構減少線路占用空間,提升線路板性能。

線路板的測試環節貫穿深圳普林電路整個生產過程。原材料檢驗時,對基板材料的電氣性能、機械性能,以及銅箔的厚度、純度等進行嚴格檢測,從源頭把控質量。生產過程中,在線測試(ICT)對線路板上元器件逐一檢查,排查短路、斷路、參數偏差等問題。功能測試將線路板置于模擬實際工作環境,驗證信號傳輸、電源供應等各項功能是否正常。對于多層板和高密度線路板,采用測試技術,利用可移動探針與測試點接觸,進行高精度電氣性能測試,確保每一塊線路板質量可靠,符合標準 。?報價及客服 2 小時內響應客戶需求,深圳普林電路讓客戶在咨詢線路板相關問題時能快速得到解答。剛柔結合線路板

汽車上使用的普林線路板,能適應復雜環境,控制汽車電子系統,保障駕駛安全。剛性線路板制作

半固化片是什么?有什么作用?

半固化片(Prepreg)是PCB多層板制造中的關鍵材料,起到層間連接和絕緣的作用,其特性直接影響電路板的機械強度、電氣性能和制造穩定性。

1.影響PCB的可靠性和穩定性

合適的樹脂含量(RC)確保樹脂在壓合過程中能夠充分填充銅箔間的空隙,防止分層或空洞的產生,增強PCB的機械強度。

2.優化電氣性能

半固化片的介電常數(Dk)和損耗因子(Df)直接關系到信號傳輸的穩定性,尤其在高速PCB或高頻應用中,低Dk和低Df的材料能有效減少信號衰減,提升PCB的高頻性能。

3.適應不同制造工藝

不同的壓合工藝和層疊結構對半固化片的選擇要求不同。例如,在高多層板制造中,為了減少板厚誤差并提升層間結合強度,需要選擇流動性適中的半固化片,以保證樹脂均勻分布。

4.存儲與使用注意事項

由于半固化片對環境敏感,存儲需嚴格控制溫濕度,在生產過程中,保持無塵操作環境,可有效提升壓合質量,確保PCB的穩定性和可靠性。

深圳普林電路憑借豐富的制造經驗和嚴格的質量控制體系,在多層PCB生產中精確選擇和應用半固化片,確保電路板在性能、穩定性和可靠性方面達到行業前列水平。 剛性線路板制作

- 鋁基板線路板工廠 2025-06-24

- 廣東通訊線路板技術 2025-06-24

- 深圳電力線路板制造公司 2025-06-24

- 深圳鋁基板線路板供應商 2025-06-24

- 廣東線路板板子 2025-06-24

- 深圳軟硬結合線路板價格 2025-06-24

- 廣東6層線路板軟板 2025-06-24

- 陶瓷線路板電路板 2025-06-24

- 廣東PCB線路板板子 2025-06-24

- 廣電板線路板生產廠家 2025-06-24

- 廣電板線路板制造商 2025-06-24

- 高頻高速線路板定制 2025-06-24