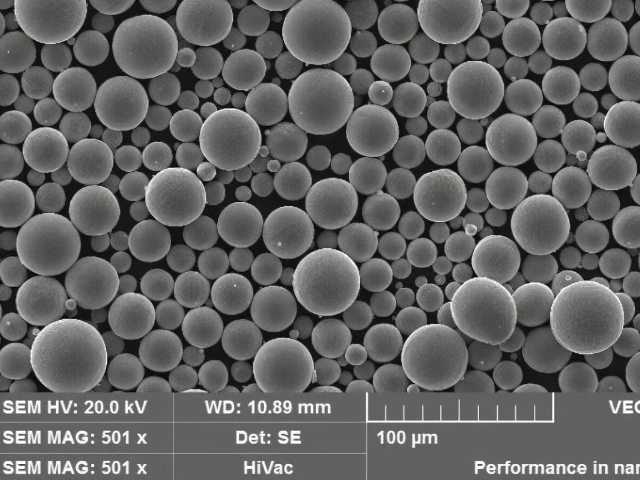

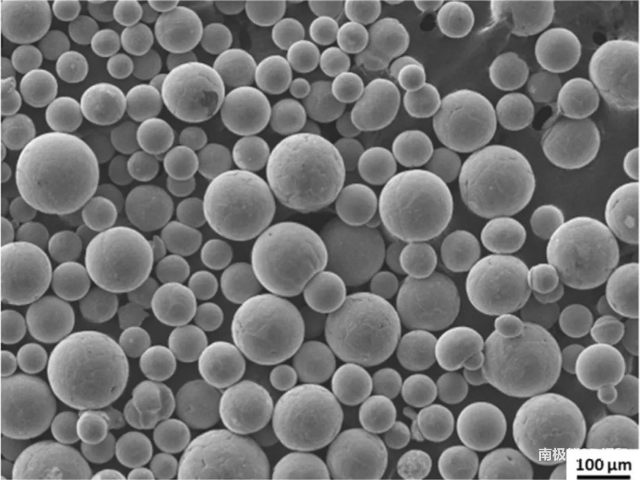

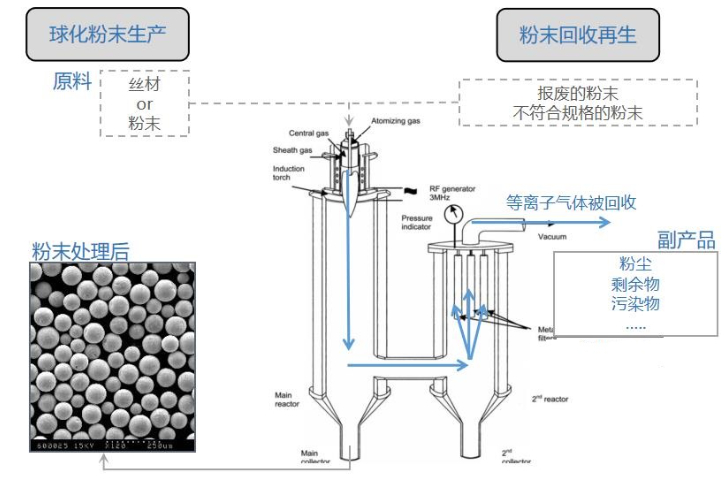

研究表明,粉末球化率與送粉速率、載氣流量、等離子體功率呈非線性關系。例如,制備TC4鈦合金粉時,在送粉速率2-5g/min、功率100kW、氬氣流量15L/min條件下,球化率可達100%,松裝密度提升至3.2g/cm3。通過CFD模擬優化球化室結構,可使粉末在等離子體中的停留時間精度控制在±0.2ms。設備可處理熔點>3000℃的難熔金屬,如鎢、鉬、鈮等。通過定制化等離子體炬(如鎢鈰合金陰極),配合氫氣輔助加熱,可將等離子體溫度提升至20000K。例如,在球化鎢粉時,通過添加0.5%氧化釔助熔劑,可將熔融溫度降低至2800℃,同時保持粉末純度>99.9%。通過球化,粉末的顆粒形狀更加均勻,提高了流動性。九江等離子體粉末球化設備設備

等離子體球化與粉末的熱穩定性粉末的熱穩定性是指粉末在高溫環境下保持其性能不變的能力。等離子體球化過程可能會影響粉末的熱穩定性。例如,在高溫等離子體的作用下,粉末顆粒內部可能會產生一些微觀缺陷,如裂紋、孔隙等,這些缺陷會降低粉末的熱穩定性。通過優化球化工藝參數,減少微觀缺陷的產生,可以提高粉末的熱穩定性,使其能夠適應高溫環境下的應用。粉末的耐腐蝕性與球化工藝對于一些需要在腐蝕性環境中使用的粉末材料,其耐腐蝕性至關重要。等離子體球化工藝可以影響粉末的耐腐蝕性。例如,在制備球形不銹鋼粉末時,通過調整球化工藝參數,可以改變粉末的表面狀態和微觀結構,從而提高其耐腐蝕性。研究等離子體球化與粉末耐腐蝕性的關系,對于開發高性能的耐腐蝕粉末材料具有重要意義。深圳等離子體粉末球化設備參數設備的結構緊湊,占地面積小,適合各種生產環境。

冷卻方式選擇冷卻方式對粉末的性能有重要影響。常見的冷卻方式有氣冷、水冷和油冷等。氣冷具有冷卻速度快、設備簡單的優點,但冷卻均勻性較差。水冷冷卻速度快且均勻性好,但設備成本較高。油冷冷卻速度較慢,但可以減少粉末的氧化。在實際應用中,需要根據粉末的特性和要求選擇合適的冷卻方式。例如,對于一些對氧化敏感的粉末,可以采用水冷或油冷方式;對于一些需要快速冷卻的粉末,可以采用氣冷方式。等離子體氣氛控制等離子體氣氛對粉末的化學成分和性能有重要影響。不同的氣氛會導致粉末發生不同的化學反應,從而改變粉末的成分和性能。例如,在還原性氣氛中,粉末中的氧化物可以被還原成金屬;在氧化性氣氛中,金屬粉末可能會被氧化。因此,需要根據粉末的特性和要求,精確控制等離子體氣氛。可以通過調整工作氣體和保護氣體的種類和流量來實現氣氛控制。

在航空航天領域,球形鈦粉用于制造輕量化零件,如發動機葉片。例如,采用等離子體球化技術制備的TC4鈦粉,其流動性達28s/50g(ASTM B213標準),松裝密度2.8g/cm3,可顯著提高3D打印構件的致密度。12. 生物醫學領域應用球形羥基磷灰石粉體用于骨修復材料,其球形度>95%可提升細胞相容性。例如,通過優化球化工藝,可使粉末比表面積達50m2/g,孔隙率控制在10-30%,滿足骨組織工程需求。13. 電子工業應用在電子工業中,球形納米銀粉用于制備導電漿料。設備可制備粒徑D50=200nm、振實密度>4g/cm3的銀粉,使漿料固化電阻率降低至5×10??Ω·cm。通過球化,粉末的流動性和填充性顯著提高。

能量利用效率能量利用效率是衡量等離子體粉末球化設備經濟性的重要指標之一。提高能量利用效率可以降低生產成本,減少能源消耗。能量利用效率受到多種因素的影響,如等離子體功率、送粉速率、冷卻方式等。為了提高能量利用效率,需要優化設備的結構和運行參數,減少能量損失。例如,采用高效的等離子體發生器和冷卻系統,合理控制送粉速率和等離子體功率等。自動化控制技術自動化控制技術可以提高等離子體粉末球化設備的生產效率和產品質量穩定性。通過采用先進的傳感器、控制器和執行器,實現對設備運行參數的實時監測和自動調節。例如,可以根據粉末的球化效果自動調整等離子體功率、送粉速率和冷卻速度等參數,保證產品質量的一致性。同時,自動化控制技術還可以實現設備的遠程監控和操作,提高生產管理的效率。設備的設計符合人體工程學,操作更加舒適。蘇州特殊性質等離子體粉末球化設備廠家

設備的生產流程簡化,提高了整體生產效率。九江等離子體粉末球化設備設備

等離子體球化與粉末的熱導率粉末的熱導率是影響其熱性能的重要指標之一。等離子體球化過程可能會影響粉末的熱導率。例如,球形粉末具有緊密堆積的特點,能夠減少粉末顆粒之間的熱阻,提高粉末的熱導率。通過控制球化工藝參數,可以優化粉末的微觀結構,進一步提高其熱導率,滿足熱管理、散熱等領域的應用需求。粉末的磁各向異性與球化效果對于一些具有磁各向異性的粉末材料,等離子體球化過程可能會影響其磁各向異性。磁各向異性是指粉末在不同方向上的磁性能存在差異。通過優化球化工藝參數,可以控制粉末的晶體取向和微觀結構,從而調節粉末的磁各向異性,滿足磁記錄、磁傳感器等領域的應用需求。九江等離子體粉末球化設備設備