鹽城氮化熱處理供應(yīng)商

- 品牌

- 東宇東庵

- 型號(hào)

- 碳氮共滲

- 工藝一

- 真空氣淬

- 工藝二

- 氣體軟氮化

- 工藝三

- 調(diào)質(zhì)

- 工藝四

- 滲碳

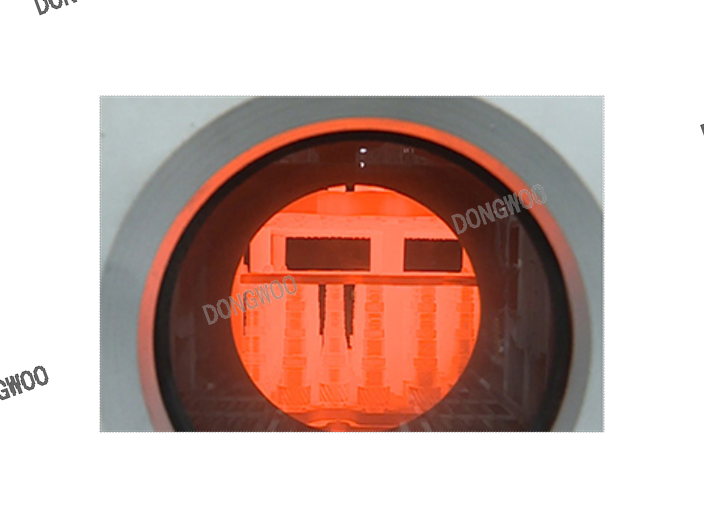

真空熱處理是真空技術(shù)與熱處理技術(shù)相結(jié)合的新型熱處理技術(shù),真空熱處理所處的真空環(huán)境指的是低于一個(gè)大氣壓的氣氛環(huán)境,包括低真空、中等真空、高真空和超高真空,真空熱處理實(shí)際也屬于氣氛控制熱處理。真空熱處理是指熱處理工藝的全部和部分在真空狀態(tài)下進(jìn)行的,真空熱處理可以實(shí)現(xiàn)幾乎所有的常規(guī)熱處理所能涉及的熱處理工藝,但熱處理質(zhì)量提高。與常規(guī)熱處理相比,真空熱處理的同時(shí),可實(shí)現(xiàn)無(wú)氧化、無(wú)脫碳、無(wú)滲碳,可去掉工件表面的磷屑,并有脫脂除氣等作用,從而達(dá)到表面光亮凈化的效果。真空熱處理的價(jià)格高是因?yàn)樵O(shè)備貴,耗能多;每爐重量小是因?yàn)檎婵涨惑w小,容易抽真空;真空熱處理后的工件比普通熱處理工件抗氧化和耐腐蝕性強(qiáng),且微觀結(jié)構(gòu)更為致密。真空熱處理工藝。工件畸變小是真空熱處理的一個(gè)非常重要的優(yōu)點(diǎn)。據(jù)國(guó)內(nèi)外經(jīng)驗(yàn),工件真空熱處理的畸變量只為鹽浴加熱淬火的三分之一。研究各種材料、不同復(fù)雜程度零件的真空加熱方式和各種冷卻條件下的畸變規(guī)律,并用計(jì)算機(jī)加以模擬,對(duì)于推廣真空熱處理技術(shù)具有重要意義。真空加熱、常壓或高壓氣冷淬火時(shí)氣流均勻性對(duì)零件淬硬效果和質(zhì)量分散度有很大影響。熱處理的現(xiàn)狀與發(fā)展趨勢(shì)。鹽城氮化熱處理供應(yīng)商

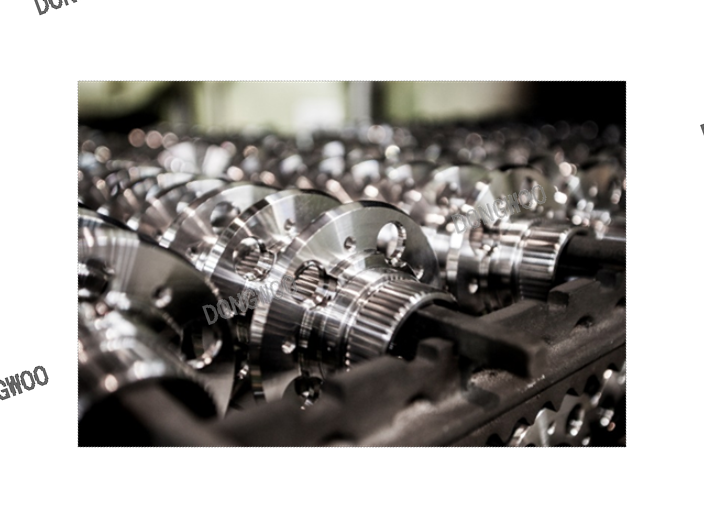

汽車運(yùn)行時(shí),變速箱軸和齒輪不僅承受高速轉(zhuǎn)動(dòng)時(shí)的扭矩和沖擊,還承受強(qiáng)大的振動(dòng)力、摩擦力,而且必須滿足在高溫環(huán)境下運(yùn)行;作為變速箱中的關(guān)鍵部件,軸和齒輪產(chǎn)品需要具備良好的機(jī)械性能、綜合力學(xué)性能和耐高溫性能;變速箱齒輪經(jīng)滲碳淬火后,表面碳含量增加,形成針狀馬氏體和殘余奧氏體組織,增強(qiáng)了表面強(qiáng)度和耐磨性,心部仍維持較低的含碳量,能夠保證較高的強(qiáng)度和沖擊韌性。變速箱齒輪和軸在熱處理過(guò)程中始終伴有產(chǎn)品變形,在實(shí)際生產(chǎn)中,過(guò)大的變形量以及不同條件下變形量的變化在工件經(jīng)過(guò)熱后磨削加工后,會(huì)造成硬化層的深淺不一,使得殘余應(yīng)力分布不均,影響齒輪的使用壽命。鹽城氮化熱處理供應(yīng)商熱處理公司。歡迎咨詢東宇東庵(無(wú)錫)科技有限公司。

調(diào)質(zhì)處理后得到回火索氏體組織,它的機(jī)械性能均比相同硬度的正火索氏體組織更優(yōu)。它的硬度取決于高溫回火溫度并與鋼的回火穩(wěn)定性和工件截面尺寸有關(guān),一般在HB200—350之間。"低壓真空滲碳熱處理工作原理是在低壓5×10-4~15×10-4MPa真空狀態(tài)下,通過(guò)多段脈沖式的滲碳+擴(kuò)散與1個(gè)集中的擴(kuò)散過(guò)程,達(dá)到所需硬化層深度的方法,如圖1所示。實(shí)際生產(chǎn)中對(duì)于1種零件,1個(gè)脈沖過(guò)程一定層深內(nèi)調(diào)整的層深范圍為0.05~0.07mm,即每增加或減少1個(gè)脈沖階段,層深相應(yīng)的增加或減少0.05~0.07mm;通過(guò)優(yōu)化調(diào)整滲碳、擴(kuò)散時(shí)間配比,可以實(shí)現(xiàn)控制表面碳濃度以及滲碳層深的目的。

國(guó)際上已有2-20bar的真空高壓氣淬爐,可以完全滿足模具的真空熱處理的要求。模具熱處理過(guò)程中,所采用的工藝參數(shù)對(duì)模具性能也有著至關(guān)重要的影響:它包括了加熱溫度、加熱速度、保溫時(shí)間、冷卻方式、冷卻速度等。正確的熱處理工藝參數(shù)可以保證模具獲得比較好性能,反之,將產(chǎn)生不良甚至嚴(yán)重后果。實(shí)踐表明,正確的熱處理工藝可以獲得優(yōu)良的組織,優(yōu)良的組織形態(tài)才能保證優(yōu)良的機(jī)械性能。合適的工藝方法可以有效的控制模具熱處理時(shí)的變形和開裂。熱處理可以改變材料的硬度、強(qiáng)度、韌性、耐腐蝕性等性質(zhì),從而提高材料的機(jī)械性能和使用壽命。

東宇東庵的真空滲碳熱處理與常規(guī)熱處理相比,真空熱處理的同時(shí),可實(shí)現(xiàn)無(wú)氧化、無(wú)脫碳、無(wú)滲碳,可去掉工件表面的磷屑,并有脫脂除氣等作用,從而達(dá)到表面光亮凈化的效果。真空熱處理是將金屬工件在1個(gè)大氣壓以下(即負(fù)壓下)加熱的金屬熱處理工藝。20世紀(jì)20年代末,隨著電真空技術(shù)的發(fā)展,出現(xiàn)了真空熱處理工藝,當(dāng)時(shí)還只用于退火和脫氣。由于設(shè)備的限制,這種工藝較長(zhǎng)時(shí)間未能獲得大的進(jìn)展。60~70年代,陸續(xù)研制成功氣冷式真空熱處理爐、冷壁真空油淬爐和真空加熱高壓氣淬爐等,使真空熱處理工藝得到了新的發(fā)展。在真空中進(jìn)行滲碳,在真空中等離子場(chǎng)的作用下進(jìn)行滲碳、滲氮或滲其他元素的技術(shù)進(jìn)展,又使真空熱處理進(jìn)一步擴(kuò)大了應(yīng)用范圍。熱處理鋼材是一種通過(guò)加熱和冷卻來(lái)改變鋼材性質(zhì)的工藝。上海真空滲碳熱處理加工廠家排行

熱處理應(yīng)用于制造業(yè)、航空航天、汽車、機(jī)械、電子等領(lǐng)域。鹽城氮化熱處理供應(yīng)商

將外表加以磷酸皮膜處理。經(jīng)高溫回火后剩余奧氏體分解,滲層中碳和合金元素以碳化物辦法分出,易于機(jī)械加工一起剩余奧氏體削減,首要用于Cr-Ni合金鋼零件。軟氮化方法分為:氣體軟氮化、液體軟氮化及固體軟氮化三大類。國(guó)內(nèi)生產(chǎn)中應(yīng)用很廣的是氣體軟氮化。氣體軟氮化是在含有活性氮、碳原子的氣氛中進(jìn)行低溫氮、碳共滲,常用的共滲介質(zhì)有尿素、甲酰胺、氨氣和三乙醇胺,它們?cè)谲浀瘻囟认掳l(fā)生熱分解反應(yīng),產(chǎn)生活性氮、碳原子。活性氮、碳原子被工件表面吸收,通過(guò)擴(kuò)散滲入工件表層,從而獲得以氮為主的氮碳共滲層。由于軟氮化層不存在脆性ξ相,故氮化層因而具有一定的韌性,不容易剝落。氣體軟氮化溫度常用560-570℃,因該溫度下氮化層硬度值比較高。氮化時(shí)間常為2-3小時(shí),因?yàn)槌^(guò)2.5小時(shí),隨時(shí)間延長(zhǎng),氮化層深度增加很慢。鹽城氮化熱處理供應(yīng)商

中溫氣體碳氮共滲的主要目的是提高鋼的硬度,耐磨性和疲勞強(qiáng)度。低溫氣體碳氮共滲以滲氮為主,其主要目的是提高鋼的耐磨性和抗咬合性。調(diào)質(zhì)處理(quenchingandtempering):一般習(xí)慣將淬火加高溫回火相結(jié)合的熱處理稱為調(diào)質(zhì)處理。調(diào)質(zhì)處理廣泛應(yīng)用于各種重要的結(jié)構(gòu)零件,特別是那些在交變負(fù)荷下工作的連桿、螺栓、齒輪及軸類等。調(diào)質(zhì)處理后得到回火索氏體組織,它的機(jī)械性能均比相同硬度的正火索氏體組織更優(yōu)。它的硬度取決于高溫回火溫度并與鋼的回火穩(wěn)定性和工件截面尺寸有關(guān),一般在HB200—350之間。熱處理可以提高材料的熱穩(wěn)定性和耐高溫性能,適用于高溫環(huán)境。上海可控氣氛熱處理產(chǎn)線隨著回火溫度的升高,鋼的...

- 徐州滲碳熱處理工藝 2025-07-15

- 淮安汽車零部件熱處理工藝 2025-07-14

- 南通真空熱處理公司 2025-07-14

- 上海箱式熱處理廠家 2025-07-14

- 揚(yáng)州真空滲碳熱處理加工廠家 2025-07-14

- 蘇州工件熱處理爐 2025-07-14

- 天津真空滲碳熱處理供應(yīng)商 2025-07-13

- 泰州工件熱處理加工廠家 2025-07-13

- 緊固件熱處理過(guò)程 2025-07-13

- 天津零件熱處理價(jià)格 2025-07-13

- 天津調(diào)質(zhì)熱處理加工廠家排行 2025-07-13

- 鹽城化學(xué)熱處理廠家排行 2025-07-13

- 泰州可控氣氛熱處理價(jià)格 2025-07-13

- 天津零件熱處理加工廠家排行 2025-07-13

- 南通碳鋼熱處理加工廠家 2025-07-13

- 天津碳氮共滲熱處理加工 2025-07-12

- 天津可控氣氛熱處理工業(yè)爐價(jià)格 07-15

- 南京真空氣淬速度 07-15

- 蘇州可控氣氛熱處理工業(yè)爐設(shè)備 07-15

- 泰州真空氣淬工業(yè)爐品牌 07-15

- 無(wú)錫熱處理真空滲碳配件 07-15

- 可控氣氛熱處理工業(yè)爐 07-15

- 淮安箱式工業(yè)爐產(chǎn)線 07-14

- 淮安汽車零部件熱處理工藝 07-14

- 宿遷可控氣氛熱處理工業(yè)爐保溫 07-14

- 宿遷滲碳工業(yè)爐品牌 07-14