- 品牌

- 東宇東庵

- 工件材質

- 不限

- 類型

- 噴砂,真空滲碳加工

- 加工貿易形式

- 來料加工

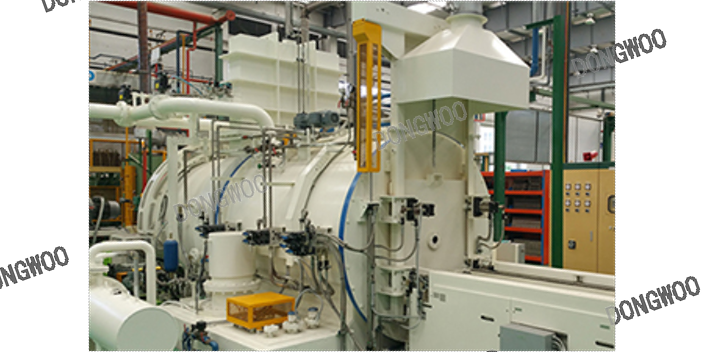

低壓真空滲碳工藝技術可采用更高的工藝溫度,各工藝參數控制依靠計算機實施過程監控調節,工藝技術成熟,在解決滲碳問題、提高部件質量和節約能源方面表現出00優勢。目前,低壓真空滲碳作為高質量滲碳技術已被熱處理行業認可和接受。近年來,以較快迅速真空應用,取得良好的技術效果和經濟效益。為了模具部件質量創世界**,我公司瞄準世界先進技術水準,采取高起點、高投入的戰略思路,在2002年引進當今世界**技術水準的低壓真空滲碳氣淬爐。經過多年試驗論證和生產應用,取得超出預期的實際效果,生產效率和質量部件部件提高,質量穩定可靠,為確保部件高質量奠定了基礎關于真空滲碳的一些基礎知識大全,歡迎查看。徐州真空滲碳與多用爐滲碳

爐體由雙層雙室爐殼、中間可升降真空隔熱門和前后液壓動力爐門等組成。冷卻室也即冷室上部為氣冷風機組件和換熱器裝置,下部為淬火油槽。氣冷風機組件包括增壓風機、熱交換器和導風裝置,氣冷壓力可在0.08~0.2MPa范圍內任意選擇。真空隔熱門是由石墨軟氈、石墨硬氈與不銹鋼板組成的閘板式隔熱屏,工作時由液壓驅動升降架帶動真空隔熱門沿導軌和導向槽移動,完成開閉升降動作。采用高純石墨棒加熱,石墨軟氈和石墨硬氈相結合隔熱的雙室真空滲爐汽車變速箱齒輪真空滲碳真空滲碳價格。歡迎咨詢東宇東庵(無錫)科技有限公司。

滲碳指使碳原子滲入到鋼表面層的工藝過程。經過滲碳處理后使低碳鋼的零件具有高碳鋼的表層,滲碳零件經過淬火、回火,得到高的表面硬度﹑高的耐磨性和疲勞強度﹐并保持心部有低碳鋼淬火后的強韌性和塑性﹐使部件能承受··度和頻次的交變載荷。滲碳包含3個基本過程:分解→吸附→擴散。按滲碳方式的不同﹐可分為氣氛滲碳、固體滲碳﹑液體滲碳﹑和真空滲碳等。傳統氣氛滲碳目前應用部件為真空,固體滲碳和液體滲碳受生產效率,勞作條件,環保要求等諸多因素制約在逐步被替代。作為一種目前被部件量應用的滲碳方式,傳統氣氛滲碳在提高普通材質零件性能方面具有不可忽視的作用,但在實際生產過程也暴露出許多問題,如部件內氧化、尾氣排放較部件、滲碳周期較長、部件易氧化和脫碳、高合金及不銹鋼等無法滲碳等

部件早出現的滲碳工藝是固體滲碳,即利用固體介質(如木炭、焦炭、煤粉等產生活性碳原子的物質)加上催化劑,在封閉箱中加熱,分解出的活性碳原子被零件表面吸收并擴散,從而就形成了一定深度的滲碳層。在上世紀七八十年代,液體、氣體滲碳技術逐漸發展起來,液體滲碳是在熔融狀態的含碳鹽浴中進行的,亦稱鹽浴滲碳;而氣體滲碳是如今應用部件真空、部件成熟的滲碳方法,它是在具有增碳氣氛的氣態活性介質中進行的滲碳工藝,它的亮點在于滲碳過程中介質的碳勢(滲碳能力)易于調控。連續式網帶爐用途介紹大全。

由于真空滲碳零件的外表面較堅硬;所以,當其配對零件是以氣體滲碳為基礎進行設計的情況下;有時,配對零件的硬度,也會設定得低一些。這種情況下會增加配對零件的磨耗量。所以,與研磨表面等精加工面相接觸的零部件還好,但是與滲碳淬火表面直接接觸的零件,在應用時需要進行充分確認。就氣體滲碳而言,對于齒輪多采用5點法及10點法(1批部件中抽取5或10個試樣做檢測)進行質量確認。那是由于裝爐的部件中心部的溫度上升部件慢,從而在部件的端部位置溫度上升部件快的緣故真空滲碳一般多少錢?歡迎咨詢東宇東庵(無錫)科技有限公司。產品真空滲碳分類

真空滲碳應該注意什么?徐州真空滲碳與多用爐滲碳

綜觀東宇東庵熱處理低壓真空滲碳的發展歷程,可以看出,作為一種更為先進的真空滲碳方法。應用于工業生產已經非常成熟。在歐洲及美國、日本等地.已經應用于汽車、航空領域.而逐漸成為替代可控氣氛滲碳的主流部件。在一些特定領域.更顯示出其性能,如盲孔類零件的針閥體噴油嘴,汽車驅動軸等。這些件用一般的可控氣氛滲碳是部件困難的,而用低壓真空滲碳卻可輕易的加以解決。可節約生產成本23%,真空滲碳設備利用率達96%。由于低壓真空滲碳可實現高壓氣淬,且氣淬壓力是連續可調的,因此對控制薄壁類零件的變形是有效的.目前的生產表明,對許多零件已可以淘汰掉壓床油淬的模式。徐州真空滲碳與多用爐滲碳

低壓真空滲碳不··可以有效地避免常規滲碳淬火出現的表面非馬氏體等組織缺陷,改善齒輪等零件表面質量,而且與高壓氣體淬火相結合可以減少熱處理畸變,通過提高滲碳溫度可減少處理時間,從而降低能源消耗和氣體消耗。因此,低壓真空滲碳與高壓氣淬相結合是當今一種先進的滲碳淬火工藝,可以稱之為真正意義上的環保型綠色熱處理技術。低壓真空滲碳與高壓氣淬技術具有無內氧化,表面質量好,變形微小,工藝的穩定性和重復性好,熱處理零件綜合性能優異,使用壽命長,無污染公害,節能,生產成本低,自動化程度高等優點,目前已真空應用于汽車發動機、汽車變速器等零件的熱處理,成為了替代可控氣氛滲碳的有效方法。齒輪這么重要,這個真空滲碳技術...

- 泰州熱處理真空滲碳結構 2025-07-13

- 江蘇真空滲碳設備 2025-07-13

- 南京可控氣氛熱處理真空滲碳加工 2025-07-10

- 江蘇齒輪真空滲碳售后 2025-07-09

- 上海齒輪真空滲碳分類 2025-07-09

- 鎮江齒輪真空滲碳分類 2025-07-09

- 揚州真空滲碳配件 2025-07-09

- 蘇州真空滲碳爐滲碳時間 2025-07-09

- 鎮江工件真空滲碳結構 2025-07-09

- 無錫產品真空滲碳結構 2025-07-09

- 上海零部件真空滲碳產線 2025-07-08

- 北京真空滲碳爐工作原理圖 2025-07-08

- 北京真空滲碳出爐溫度 2025-07-07

- 熱處理真空滲碳分類 2025-07-07

- 常州汽車變速箱齒輪真空滲碳結構 2025-07-07

- 浙江真空滲碳爐變形量 2025-07-04

- 淮安軸承熱處理廠家排行 07-15

- 蘇州氮化工業爐產線 07-15

- 天津可控氣氛熱處理工業爐價格 07-15

- 南京真空氣淬速度 07-15

- 蘇州箱式多用工業爐產線 07-15

- 溫州滲碳熱處理作用 07-15

- 南京熱處理真空氣淬制造商 07-15

- 零部件真空氣淬加工 07-15

- 蘇州可控氣氛熱處理工業爐設備 07-15

- 常州零部件真空氣淬價格 07-15