- 品牌

- 司戎

- 型號

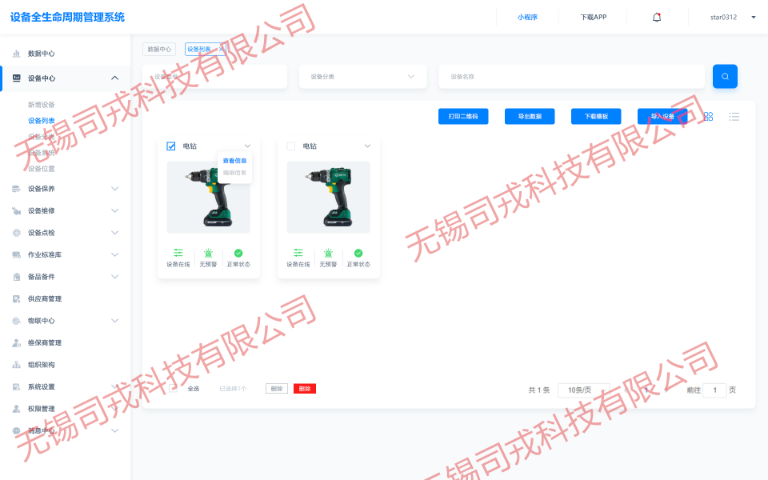

- 設備全生命周期管理

- 適用行業

- 機械,化工,交通,紡織,醫療

- 版本類型

- 單機版,網絡版,手機版

- 語言版本

- 簡體中文版

數字孿生技術為設備管理系統帶來了質的飛躍。系統為每臺關鍵設備創建了高保真數字孿生體,實現虛實交互。某飛機制造企業通過數字孿生技術,在地面就能實時監控飛行中飛機的發動機狀態,維護需求。更深入的應用是,系統可以在虛擬環境中模擬設備改造方案,驗證可行性后再實施。某汽車廠在引入新生產線前,通過數字孿生模擬發現了23處潛在問題,避免了上千萬元的改造損失。隨著技術進步,數字孿生正從單一設備擴展到整個工廠,使設備管理系統具備更強大的仿真和預測能力。據預測,到2026年,90%的工業設備管理系統都將集成數字孿生功能。通過預防性維護和備件優化,企業運維成本普遍降低百分之二十至三十五。吉林一站式設備全生命周期管理軟件

設備全生命周期管理系統在采購階段通過智能化的供應商評估和比價功能,幫助用戶優化采購決策。系統內置供應商績效看板,自動分析歷史合作數據(如交貨準時率、設備故障率),結合實時市場價格生成采購建議清單。入庫時,系統通過OCR技術自動識別設備銘牌信息,匹配技術參數并生成電子檔案,避免人工錄入錯誤。同時,系統支持自動觸發采購合同付款節點,并與財務系統無縫對接,確保資金流與物流同步。對于大型設備,系統可關聯安裝調試計劃,自動分配責任工程師并跟蹤進度。這些功能將傳統采購周期縮短40%以上,同時確保設備基礎數據的完整性和可追溯性。黑龍江專業的設備全生命周期管理軟件全流程追溯體系實現了從供應商評估到報廢處置的閉環管理,某石化企業借此將備件管理效率提升55%。

設備管理系統構建了風險防控體系。通過實時監測設備狀態參數,系統能夠早期識別潛在故障,避免重大安全事故。某煉油廠的關鍵壓縮機振動值出現異常波動時,系統提前72小時發出預警,避免了可能造成上千萬元損失的設備損毀事故。系統還建立了完整的設備變更管理流程,任何參數調整都需要經過多級審批和影響評估,確保變更安全。在業務連續性管理方面,系統維護著關鍵備件的應急儲備方案,當突發事件發生時可以快速啟動備用設備網絡。保險企業已經開始認可設備管理系統的風險防控價值,使用系統的工廠其財產保險費率可獲得15-20%的優惠。

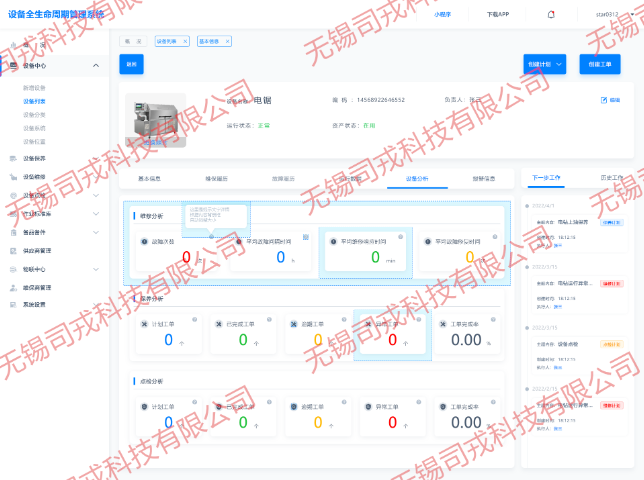

通過集成IoT傳感器數據,系統實時監測設備振動、溫度、電流等關鍵指標,利用機器學習算法建立健康基線。當數據偏離正常范圍時,自動觸發三級預警(提示/告警/緊急),并通過故障樹分析推薦可能的原因。系統動態計算設備剩余使用壽命(RUL),結合生產計劃智能生成維護時間窗口建議,避免非計劃停機。例如,當軸承振動值持續上升時,系統會提前兩周通知更換備件,并自動預約維修資源。某制造企業應用該功能后,設備突發故障率下降58%,維護成本降低27%。全流程追溯功能實現了從供應商評估到報廢處置的閉環管理。

現代設備管理系統已從應用發展為工業互聯網平臺的重要組成部分。系統通過OPC UA、MQTT等標準協議與各類工業設備互聯,構建了設備數字孿生體。這些實時數據通過邊緣計算節點處理后上傳至云端,與企業ERP、MES等系統深度集成,形成了完整的工業大數據生態。某汽車零部件工廠將設備管理系統與工業互聯網平臺對接后,實現了從設備狀態監控到生產排程的智能聯動,當預測到關鍵設備可能故障時,系統自動調整生產計劃,將潛在損失降低90%。此外,基于工業互聯網架構的設備管理系統支持跨工廠、跨地域的協同管理,集團型企業可以比較不同工廠的設備績效,推廣最佳實踐。展望未來,設備管理系統將朝著更加智能化的方向發展。智能化設備全生命周期管理報價

設備監控模塊通過物聯網技術實現設備狀態的實時感知與智能診斷。吉林一站式設備全生命周期管理軟件

傳統"壞了再修"的被動維護模式正在被設備管理系統推動的預測性維護所取代。系統通過機器學習算法分析設備運行數據,能夠提前發現潛在故障。某國際機場的行李輸送系統應用預測性維護后,突發故障減少75%,維護成本降低40%。更先進的是,系統正在向"自主維護"演進,某些場景下可以自動調整設備參數避免故障發生。例如,某鋼鐵企業的軋機控制系統在檢測到異常振動時,會自動降低軋制速度并通知維護人員,將重大故障風險降低90%。這種維護模式的轉變不僅提高了設備可靠性,更重新定義了維護人員的角色,使其從"救火隊員"轉變為"設備醫生"。吉林一站式設備全生命周期管理軟件

- 河南制造業設備全生命周期管理多少錢 2025-07-15

- 陜西企業設備全生命周期管理多少錢 2025-07-14

- 江蘇專業的設備全生命周期管理 2025-07-14

- 德州制造業設備全生命周期管理報價 2025-07-14

- 陜西企業設備全生命周期管理app 2025-07-14

- 棗莊制造業設備全生命周期管理系統 2025-07-13

- 廣東通用設備全生命周期管理價格 2025-07-13

- 吉林制造業設備全生命周期管理價格 2025-07-13

- 山西手機設備全生命周期管理企業 2025-07-13

- 青島設備全生命周期管理app 2025-07-13

- 青海智能設備全生命周期管理系統 2025-07-13

- 煙臺移動端設備全生命周期管理價格 2025-07-13