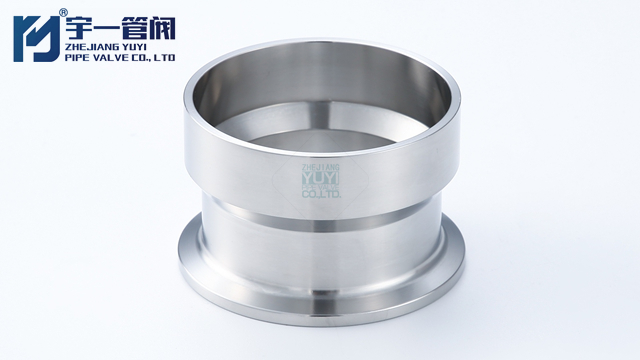

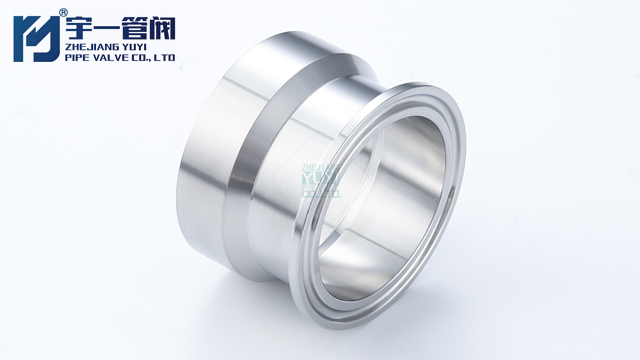

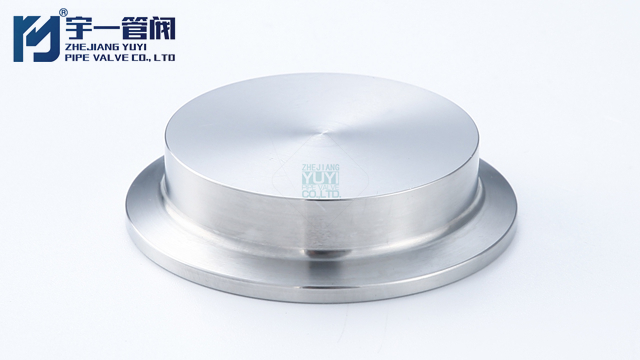

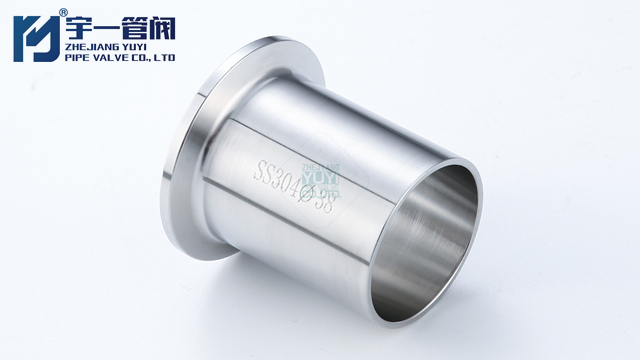

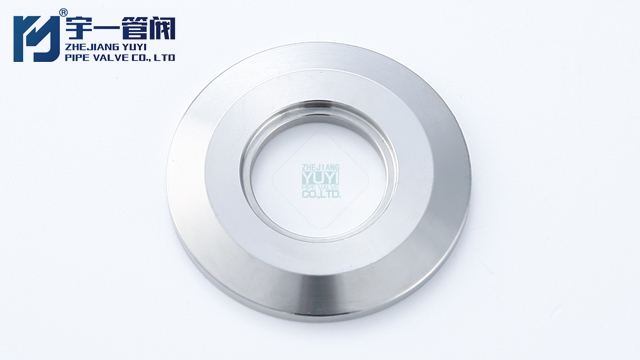

- 品牌

- 宇一管閥

- 型號

- 快裝接頭

- 類型

- 卡箍接頭

- 材質

- 不銹鋼

- 連接形式

- 焊接式,卡箍式

- 是否進口

- 否

- 是否標準件

- 標準件

- 樣品或現貨

- 現貨

- 加工定制

- 是

- 適用范圍

- 管路鏈接

- 廠家

- 浙江宇一管閥有限公司

- 產地

- 浙江

快裝接頭以“秒級對接”顛覆傳統連接方式,其快速安裝的高效性能并非簡單設計,而是精密結構、創新材料與智能技術協同作用的成果。深入探究其科技,能清晰展現現代工業連接的技術突破。在結構設計上,快裝接頭采用獨特的機械鎖定機制。卡扣式快裝接頭通過內置彈簧卡扣,將管道或設備部件快速卡合,操作人員需對準接口輕推,即可完成連接,全程耗時不超過3秒;杠桿式快裝接頭則利用省力杠桿原理,通過旋轉手柄實現快速鎖緊與分離,降低操作強度。這些結構設計不簡化安裝流程,還能在連接后自動定位,確保接口精細對接,避免錯位影響密封性。密封技術是快裝接頭可靠運行的關鍵保障。其采用復合密封結構,內層使用高彈性橡膠O型圈或唇形密封圈,利用流體壓力實現動態自密封,即使在高壓工況下也能保持零泄漏;外層輔以金屬或工程塑料保護套,防止密封圈老化、磨損。例如,食品級快裝接頭的密封圈采用符合FDA標準的硅橡膠材質,兼具耐高溫與性能,滿足衛生生產需求;化工領域的快裝接頭則使用氟橡膠密封圈,在強酸堿環境中仍能維持穩定密封。材料創新與智能技術進一步賦能快速安裝。輕量化度材料如航空級鋁合金、鈦合金被應用于快裝接頭外殼,減輕部件重量的同時提升抗壓能力。 快裝接頭的耐磨損性能好,長期插拔使用不易損壞接口表面。21.5mm快裝接頭質量

近年來,快裝接頭憑借高效連接、便捷維護等特性,在全球工業與民用領域廣泛應用。市場調研顯示,2023年全球快裝接頭市場規模已突破50億美元,化工、食品、能源等行業成為主要應用領域。在化工行業,快裝接頭占比達35%,主要用于腐蝕性介質管道連接,特種合金材質與多重密封結構有效應對強腐蝕、高壓工況。食品飲料行業緊隨其后,占比約25%,食品級不銹鋼與衛生級密封件滿足嚴苛的潔凈生產標準,快拆設計便于設備清潔消毒。新能源領域增長尤為,光伏、風電、儲能設備對快裝接頭的需求年增長率超20%,其快速對接與高可靠性特性,契合新能源設備安裝維護需求。從發展趨勢看,智能化與數字化成為行業變革方向。集成傳感器與物聯網模塊的智能快裝接頭,可實時監測壓力、溫度與泄漏情況,通過大數據分析實現預測性維護,預計未來5年市場滲透率將提升至40%。同時,隨著環保法規趨嚴,綠色化設計備受關注,可降封材料、可回收金屬材質的快裝接頭研發加速,以降低環境影響。定制化服務逐漸成為市場主流。企業根據客戶需求,提供個性化接口尺寸、特殊材質與功能定制,滿足航空航天、醫療設備等領域的特殊要求。此外,標準化與模塊化發展進一步擴大應用場景,國際標準化組織。 潔凈快裝接頭哪家好快裝接頭規格齊全,從微小管徑到大型管路,均可滿足不同工程設備的連接需求。

在工業應用中,快裝接頭需承受不同壓力環境,規范的壓力測試與性能驗證是保障其密封性能、結構強度及安全性的必要手段。通過科學的測試流程與嚴格的驗證標準,可確保快裝接頭在實際工況中穩定運行。壓力測試遵循國際與行業標準,如ISO14743、GB/T3766等,明確不同類型快裝接頭的測試壓力等級與測試方法。測試前需對快裝接頭進行外觀檢查,確保無裂紋、變形等缺陷,并將其安裝在測試臺架上,連接至壓力控制系統。測試過程分為靜壓測試與耐壓測試:靜壓測試時,將流體(通常為水或液壓油)緩慢注入系統,以/分鐘的速率升壓至額定工作壓力的倍,保壓5-10分鐘,觀察接頭表面及密封處是否出現泄漏、變形;耐壓測試則在靜壓測試基礎上,以一定頻率進行壓力循環,模擬實際工況中的壓力波動,測試接頭的疲勞性能。例如,用于高壓天然氣輸送的快裝接頭,需在60MPa壓力下保持30分鐘無泄漏,方可通過靜壓測試。性能驗證涵蓋多項關鍵指標。除密封性外,需評估接頭的抗拉強度、抗扭強度及材料耐腐蝕性。通過拉伸試驗機對接頭施加軸向拉力,檢測其斷裂強度;使用扭矩扳手測試接頭在扭轉力作用下的變形情況,確保連接部位的穩固性。材料耐腐蝕性驗證則通過鹽霧試驗、酸堿浸泡試驗等方式。

在現代工業生產中,設備停機檢修時間直接影響產能與效益。快裝接頭憑借快速更換技術,大幅縮短設備維護周期,成為提升生產效率的關鍵利器。其在于創新的結構設計與便捷的操作方式,從根本上改變了傳統設備連接部件更換耗時耗力的局面。快裝接頭的快速更換技術基于精巧的機械結構。卡扣式快裝接頭通過彈簧鎖扣與卡槽設計,操作人員需按壓解鎖按鈕,即可在5秒內分離連接部件,安裝時對準接口輕推卡緊,整個過程無需工具輔助。杠桿式快裝接頭則利用杠桿原理,通過旋轉手柄實現快速鎖緊與拆卸,省力高效。在汽車生產線的自動化裝配環節,采用快裝接頭連接的制動管路,單工位更換時間從15分鐘縮短至1分鐘,極大減少了生產線停機時間,提升裝配效率。快速更換技術在多行業展現優勢。在食品飲料行業,生產線需頻繁清洗消毒,快裝接頭的快拆特性使管道拆卸與安裝時間縮短80%,為CIP(在線清洗)和SIP(在線滅菌)節省大量時間,保障生產連續性。在光伏組件生產中,快裝接頭用于電纜連接,當某組件出現故障時,運維人員可快速斷開連接進行更換,避免因局部問題影響整個光伏陣列發電,使發電系統的故障修復效率提升60%。此外,快速更換技術還降低了人力成本與設備損耗。 快裝接頭的連接過程無火花產生,適用于易燃易爆等危險環境。

在航空航天領域,設備連接的精密性與可靠性直接關乎飛行安全與任務成敗。快裝接頭以其輕量化、度、高密封性等特性,成為航空航天系統中燃油管路、液壓系統、冷卻裝置等關鍵部位的理想連接件,支撐著復雜精密的飛行任務。材料選擇是快裝接頭滿足航空航天需求的基石。鈦合金憑借低密度、度及優異的抗腐蝕性,成為航空航天快裝接頭的優先材料。其密度為鋼的60%,卻能承受高達1000MPa的抗拉強度,有效減輕飛行器重量。此外,鎳基合金以耐高溫、抗氧化性能見長,在發動機高溫區域的管路連接中,可耐受1200℃以上高溫而不失效。部分快裝接頭還采用金屬基復合材料,通過添加碳纖維、碳化硅顆粒,進一步提升接頭的剛度與疲勞壽命。結構設計需兼顧精密與可靠。航空航天用快裝接頭多采用精密的錐面密封結構,配合金屬密封圈,實現零泄漏連接,確保燃油、液壓油等介質在高壓、振動環境下不滲漏。例如,飛機燃油系統的快裝接頭通過雙重錐面密封與自鎖式螺紋設計,在承受30MPa壓力時仍保持密封穩定。同時,快裝接頭的微型化設計滿足航空航天設備緊湊布局需求,部分接頭尺寸為常規產品的1/3,卻能實現快速插拔與精細對接。性能標準極為嚴苛。航空航天快裝接頭需通過多項測試驗證。 快裝接頭的耐腐蝕涂層處理,增強其在高濕度環境下的防護能力。潔凈快裝接頭哪家好

快裝接頭的操作便捷性,可減少人工操作失誤,提高安裝成功率。21.5mm快裝接頭質量

快裝接頭的連接穩定性與安全性能直接關系到工業生產、民生設施的正常運轉。從材料性能、結構設計到安裝工藝,多個環節共同影響其可靠性,需通過科學的安全評估體系確保穩定運行。材料與結構是連接穩定性的基礎。度合金材質能有效抵御外力沖擊與振動,例如航空航天領域使用的鈦合金快裝接頭,抗拉強度超過1000MPa,可承受極端工況下的應力。結構設計方面,多重鎖緊機制增強連接可靠性,如卡扣與螺紋復合結構,通過機械互鎖防止松動;密封面采用錐形或階梯形設計,配合高性能密封件,實現動態壓力自密封。此外,表面處理工藝如鍍鎳、達克羅涂層,可提升耐腐蝕性,避免因材質老化影響連接穩定性。安全評估需遵循系統化流程與標準。國際標準ISO14743對快裝接頭的壓力測試、泄漏率檢測等提出規范要求,國內GB/T系列標準則針對不同行業細化安全指標。評估方法包括靜態測試與動態測試,靜態測試通過拉伸試驗、靜壓試驗檢測接頭的極限承載能力;動態測試模擬實際工況,如振動測試、疲勞測試驗證接頭在高頻應力下的穩定性。例如,在石油化工行業,快裝接頭需通過倍額定壓力的靜壓測試,保壓時間不少于5分鐘且無可見泄漏;振動測試需在5-2000Hz頻率范圍內。 21.5mm快裝接頭質量

- 潔凈快裝接頭供應 2025-07-08

- 28.6mm快裝接頭零售 2025-07-06

- 南京快裝接頭定做 2025-06-30

- 上海快裝接頭現貨 2025-06-29

- 21.5mm快裝接頭 2025-06-25

- 不銹鋼快裝接頭報價 2025-06-25

- 溫州卡箍式快裝接頭批發 2025-06-24

- 60mm快裝接頭質量 2025-06-23

- 浙江快裝接頭廠家直銷 2025-06-23

- 浙江50mm快裝接頭批發 2025-06-23

- 浙江加長快裝接頭生產廠家 2025-06-22

- 21.5mm快裝接頭價格 2025-06-21