化工企業設備的密封管理是設備完整性管理的重要環節。設備一旦發生泄漏,不但會造成物料的損失,對周邊環境產生污染,而且極有可能引發嚴重的安全事故,危及人員生命與企業財產安全。因此,建立一套完善的密封管理體系迫在眉睫。這需要對設備的密封設計進行深入研究,結合實際工況選擇適配的方案;謹慎挑選密封材料,確保其質量與性能達標;在密封件安裝過程中,嚴格遵循規范操作,保證安裝準確無誤;日常維護也不能松懈,制定科學的維護計劃并嚴格執行。同時,要定期對設備的密封情況展開檢查和專業檢測,運用先進的檢測技術,及時發現潛在的泄漏問題并迅速處理。采用先進的密封技術和材料,如機械密封、迷宮密封、填料密封等,這些技術和材料各有優勢,能提高設備的密封性能,保障生產過程的安全和穩定,為化工企業的持續發展筑牢根基 。預測性維修系統可以減少設備的能耗。高效能設備完整性管理與預測性維修系統維護標準

設備完整性管理與預測性維修系統的建設,需要企業建立完善的數據備份與恢復機制。設備管理系統的數據對于設備的運行和維護至關重要,一旦數據丟失或損壞,將對設備管理造成嚴重影響。定期對設備管理系統的數據進行備份,備份數據應存儲在安全的位置,并進行妥善保管。同時,建立數據恢復預案,當數據出現問題時,能夠及時進行恢復,保障系統的正常運行和數據的完整性。具體而言,備份頻率可根據企業實際情況和數據重要性確定,如每日、每周或每月備份。安全存儲位置要考慮防火、防潮、防盜等因素,可采用異地存儲方式。數據恢復預案需經過多次測試和演練,確保在緊急情況下能快速、準確地恢復數據,減少因數據問題給設備管理工作帶來的損失,為設備完整性管理與預測性維修系統的穩定運行筑牢數據基礎 。優化設備完整性管理與預測性維修系統技術支持通過預測性維修,企業可以提高生產連續性。

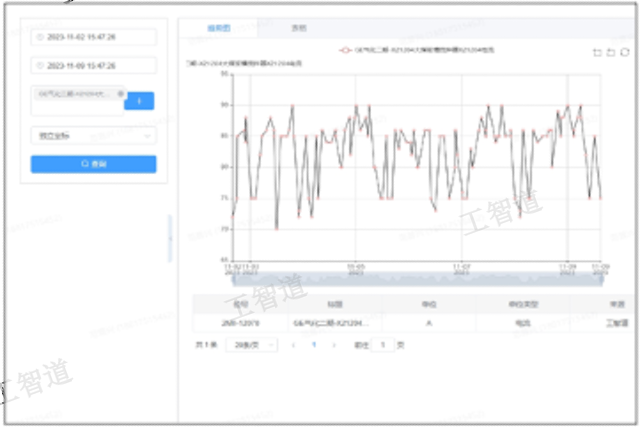

化工企業設備的健康狀態評估是預測性維修的基石,其重要性不言而喻。通過深入剖析設備運行數據,并緊密結合設備的歷史維修記錄以及各項性能參數,得以構建科學有效的設備健康狀態評估模型。評估模型的構建方法豐富多樣,基于數據統計的方法能從大量數據中挖掘規律;基于物理模型的方法憑借對設備物理原理的理解,準確把握設備狀態;基于機器學習的方法則借助強大的算法,實現對設備狀態的智能分析。憑借這些方法構建的評估模型,對設備健康狀態展開實時評估,能夠敏銳捕捉設備運行中的細微異常,準確定位潛在故障隱患,進而為預測性維修提供精確無誤的依據,確保化工生產的穩定與安全 。

設備完整性管理與預測性維修系統的建設,需要企業建立完善的安全文化體系。安全文化在企業安全生產中占據著主要地位,宛如指引方向的明燈,是企業安全生產的靈魂所在。通過精心構建安全文化體系,能夠提高全體員工的安全意識,強化他們內心深處的責任感。在設備管理的整個過程中,要始終如一地強調安全第一的理念,將安全要求切實貫穿于設備從誕生到退役的全生命周期管理之中。定期有計劃地開展豐富多樣的安全教育培訓和形式各異的安全活動,全力營造出積極、濃厚且良好的安全氛圍。在這樣的氛圍熏陶下,員工會自然而然地自覺遵守安全規章制度,并且以高度的積極性和主動性參與到設備安全管理工作當中 。通過預測性維修,企業可以提高設備的使用壽命。

化工企業設備的更新改造是設備完整性管理的重要內容。隨著生產技術日新月異以及設備逐漸老化,及時對設備進行更新改造、提升設備性能與自動化水平愈發關鍵。在設備更新改造過程中,需要充分考慮生產工藝的需求和未來的發展趨勢,選擇先進的設備技術和解決方案。不僅要深入研究當下生產流程對設備功能、效率等方面的具體要求,還需著眼長遠,預估未來幾年甚至十幾年生產規模、工藝調整等變化,確保新設備具備良好的前瞻性與適應性。同時,要做好新舊設備的過渡和銜接工作,從技術對接、操作培訓到維護保養等各環節都要精心安排,確保生產過程的連續性和穩定性,避免因設備更替導致生產停滯、產品質量波動等問題 。化工設備的完整性管理需要各個方面的數據支持。高效率設備完整性管理與預測性維修系統實施建議

通過預測性維修,企業可以節省大量成本。高效能設備完整性管理與預測性維修系統維護標準

化工管道承擔著物料輸送的重任,其完整性直接影響化工生產的連續性。預測性維修系統在化工管道管理中發揮著重要作用。通過安裝在管道上的壓力傳感器、流量傳感器等,實時監測管道內的壓力和流量變化。若壓力突然下降或流量異常波動,可能意味著管道存在泄漏或堵塞。利用聲學傳感器監測管道的聲音,異常的聲音可能是管道內部出現腐蝕、裂紋等缺陷的信號。此外,對管道進行定期的無損檢測,如漏磁檢測、超聲導波檢測等,結合檢測數據和運行參數,建立管道的剩余壽命預測模型。根據預測結果,提前安排管道的維修或更換計劃,避免因管道故障導致物料泄漏等事故,保障化工管道的安全運行和設備完整性。高效能設備完整性管理與預測性維修系統維護標準