- 品牌

- 智聆

- 服務內容

- 軟件開發

- 版本類型

- 普通版

- 所在地

- 上海

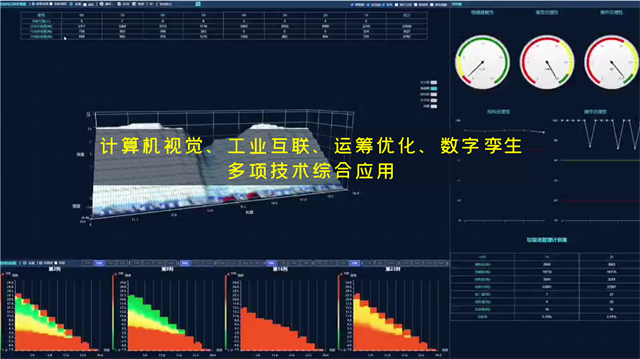

流程制造APS數字化工廠系統是現代工業4.0時代不可或缺的重要組成部分,它通過對生產流程的深度優化與智能化管理,明顯提升了企業的運營效率和競爭力。該系統集成了高級計劃與排程(APS)功能,能夠基于實時數據精確預測生產需求,自動調整生產計劃以應對市場波動和原材料供應變化。通過大數據分析和機器學習算法,APS數字化工廠系統能夠識別生產瓶頸,優化資源配置,減少庫存積壓和生產成本。此外,該系統還促進了跨部門間的無縫協作,從原材料采購、生產加工到成品出庫,每一個環節都能實現數據透明化和可追溯性,確保生產流程的高效運行。企業借助這一系統,不僅能實現快速響應市場變化,還能在保障產品質量的同時,較大化利用生產資源,推動企業向智能化、數字化轉型。流程制造APS的OEE分析模塊定位設備效能短板。寧夏流程制造APS異常處理

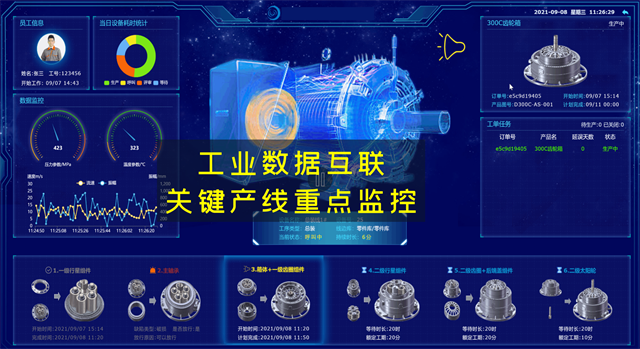

流程制造APS端到端集成系統的應用,不僅優化了企業的資源配置,還明顯提升了生產效率和產品質量。在生產物料管理方面,系統通過智能算法預測物料需求,實現了物料的精確采購和庫存控制,降低了庫存成本,避免了物料短缺或積壓的情況。在質量控制方面,通過與QMS(質量管理系統)的集成,實現了對產品質量的全程追溯和數據分析,能夠快速定位質量問題的根源,采取改進措施,持續提升產品質量。此外,該系統還支持多工廠、多生產線的協同作業,實現了跨區域、跨部門的無縫對接,提升了整體供應鏈的協同效率和響應速度。流程制造APS端到端集成系統為制造業的數字化轉型和智能化升級提供了強有力的技術支持。烏魯木齊流程制造APS生產計劃可視化流程制造APS系統通過智能排產優化生產資源配置效率。

流程制造APS軟件在現代工業生產中扮演著至關重要的角色。這類軟件專為流程制造業設計,能夠全方面優化生產計劃與調度,確保生產過程的順暢與高效。它通過分析歷史數據、實時生產信息以及市場需求預測,自動生成好的生產計劃,降低了人工排產的復雜度和錯誤率。在生產執行階段,流程制造APS軟件能夠實時監控生產進度,靈活調整生產計劃以應對突發狀況,如設備故障、原料短缺等,從而有效避免生產中斷,保證交付期的準時性。此外,該軟件還具備強大的資源優化功能,能夠合理分配人力、設備、物料等資源,降低生產成本,提升整體運營效率。對于追求精益生產和持續改進的流程制造企業而言,采用流程制造APS軟件無疑是提升競爭力的關鍵一步。

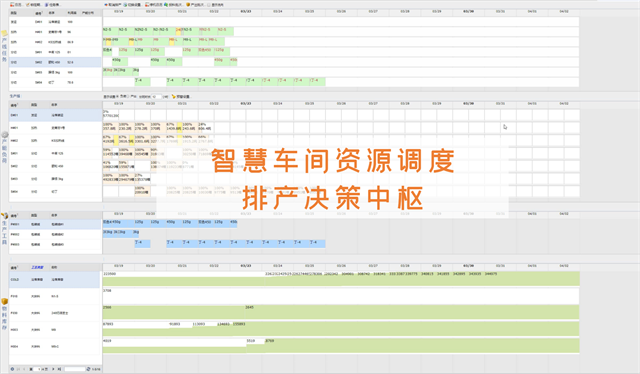

流程制造APS產能規劃系統在企業的生產管理中發揮著至關重要的作用。它能夠根據市場需求的變化,快速調整生產計劃,確保企業能夠快速響應市場波動,滿足客戶的多樣化需求。此外,該系統還能夠通過數據分析,幫助企業發現生產過程中的潛在問題和改進點,為企業的持續改進和創新提供有力支持。在面臨訂單激增或原材料供應緊張等突發情況時,APS產能規劃系統能夠迅速調整生產策略,確保企業的生產活動不受影響,保障企業的正常運營。因此,對于追求高效生產和靈活應對市場變化的流程制造企業來說,引入APS產能規劃系統無疑是一個明智的選擇。流程制造APS的動態仿真功能減少產線切換浪費。

流程制造APS生產瓶頸分析系統不僅能夠幫助企業識別和解決生產瓶頸,還能通過優化資源利用來降低成本。在流程制造中,資源的有效分配和利用是提高生產效率的關鍵。APS系統能夠實時監控生產進度和資源狀態,自動調整生產計劃以適應任何變更或問題。它可以根據生產需求和資源情況,優化資源的分配和利用,從而減少設備空閑時間和原材料浪費。這種優化不僅提高了生產效率,還降低了生產成本。同時,APS系統還能夠通過自動化分析和排程,幫助企業制定更準確的生產計劃,預測生產需求,并確保生產計劃的順利實施。這對于流程制造企業來說,意味著更高的生產效率和更準確的市場響應能力,有助于企業在激烈的市場競爭中脫穎而出。流程制造APS通過優化生產計劃,提高生產資源的整體配置效率。寧波流程制造APS多目標優化

流程制造APS縮短化妝品乳化工藝調試周期。寧夏流程制造APS異常處理

流程制造APS混合模式排程系統的優勢在于其高度的靈活性和適應性。在流程制造中,產品種類繁多,工藝路線復雜,訂單波動大,這就要求排程系統能夠快速響應各種變化。APS混合模式排程系統通過先進的算法和模型,能夠同時處理多個訂單、多條生產線、多種物料和設備的復雜排程問題。它能夠根據實際需求,自動調整生產計劃,確保生產活動的連續性和高效性。此外,該系統還能夠整合上下游供應鏈信息,實現供應商到客戶的端到端計劃協同,提高供應鏈的整體響應速度。這不僅有助于降低庫存成本,縮短交貨周期,還能提升客戶滿意度。因此,流程制造APS混合模式排程系統已成為流程制造企業提升生產效率、優化資源配置、增強市場競爭力的重要工具。寧夏流程制造APS異常處理

流程制造APS(高級計劃與排程)異常處理系統是現代制造業中不可或缺的一部分,它扮演著監控、識別并應對生產過程中突發異常的關鍵角色。在高度自動化的生產線上,任何微小的偏差都可能導致生產停滯或產品質量下降,進而影響整體交付能力和客戶滿意度。該系統通過集成實時數據采集、智能分析與決策支持功能,能夠迅速捕捉到生產過程中的偏差信號,比如物料短缺、設備故障或工藝參數偏離預設范圍等。一旦異常被識別,系統會立即觸發預設的應急響應流程,包括但不限于自動調整生產計劃、觸發維護任務或通知相關人員介入處理。這種即時反饋與快速響應機制,有效縮短了異常恢復時間,確保了生產流程的連續性和穩定性,提升了整體運營效率。流程制造...

- 合肥流程制造APS交貨期承諾 2025-07-14

- 山東流程制造APS與MES集成 2025-07-14

- 寧夏流程制造APS異常處理 2025-07-14

- 流程制造APS多目標優化開發費用 2025-07-14

- 嘉興流程制造APS成本優化 2025-07-14

- 鄭州流程制造APS預測性排程 2025-07-13

- 流程制造APS軟件服務公司 2025-07-13

- 流程制造APS混合模式排程服務費用 2025-07-13

- 流程制造APS多目標優化服務價錢 2025-07-13

- 寧波流程制造APS異常處理 2025-07-13

- 長春流程制造APS仿真模擬 2025-07-11

- 流程制造APS可持續制造服務商 2025-07-11

- 流程制造APS產能規劃訂做多少錢 2025-07-11

- 山東流程制造APS實時數據集成 2025-07-11

- 呼和浩特流程制造APS訂單優先級 2025-07-10

- 四川流程制造APS排程算法 2025-07-10

- 山東流程制造APS與MES集成 07-14

- 長春母料配料 07-14

- 高級計劃排程系統aps服務報價 07-14

- 寧夏流程制造APS異常處理 07-14

- 高級計劃排產aps軟件 07-14

- 合肥工具調度 07-14

- 生產排程aps費用 07-14

- 流程制造APS多目標優化開發費用 07-14

- 內蒙古aps高級排產系統 07-14

- 長沙aps高級計劃和排程系統 07-13