- 品牌

- 威士機械

- 型號

- 齊全

- 加工定制

- 是

- 種類

- 水洗機

- 洗滌容量

- 30-50千克,10-30千克,50-100千克,100-150千克

- 樣式

- 雙桶,單桶,套桶

- 適用范圍

- 商業用,工業用,醫用,家用,酒店、賓館、服裝

- 桶材質

- 不銹鋼

- 驅動方式

- 波輪式,滾筒式

- 洗滌介質

- 四氯乙烯,水

- 自動化程度

- 半自動,全自動

- 產品類型

- 全新

- 電源電壓

- 380V/3P

- 額定功率

- 22-37KW

- 產地

- 上海

- 廠家

- 上海威士機械制造有限公司

洗滌龍處理布草時產生破損的原因主要涉及設備參數設置、機械作用控制及織物狀態等多重因素。機械力強度過高或作用時間過長會導致纖維疲勞斷裂,特別是對已老化的布草更為明顯。滾筒內提升筋結構設計不合理可能造成局部勾絲或撕裂,而水位過低則會減弱緩沖作用增加直接摩擦。洗滌溫度與化學劑濃度搭配不當可能弱化織物強度,加速材質劣化。布草裝載量過少易引起過度摔打,過多則導致纏繞拉扯。此外,金屬異物混入或設備零件松動造成的意外刮傷,以及漂洗不徹底導致的化學殘留腐蝕,都是潛在損傷誘因。合理調控洗滌參數、規范操作流程并建立布草生命周期管理制度,可有效預防多數破損情況的發生。連續洗滌龍就選上海威士機械有限公司,服務值得放心。廣西連續洗滌龍洗滌系統

連續洗滌龍

醫療洗滌對隧道式洗滌龍提出了極為嚴苛的特殊技術要求,重要在于確保對絕的生物安全性和威士控制能力。設備必須具備持續高溫滅菌功能,各艙室溫度控制需達到醫療級消毒標準,并保持足夠的作用時間以徹底殺滅病原微生物。系統需集成雙重消毒保障機制,既可通過高溫物理滅菌,又能適配各類化學消毒劑自動投放,特別是對耐藥菌有效的含氯消毒系統。針對醫療織物常見的血漬、體液等生物污染物,設備必須強化預洗沖刷能力,配置特殊的過濾和排污裝置防止較叉污染。所有與織物接觸的部件必須采用醫療級不銹鋼一體成型,杜絕縫隙死角,且整機需具備自清潔功能。控制系統必須完整記錄并存儲每批次洗滌的溫度曲線、消毒參數等關鍵數據,滿足醫療質量追溯要求。同時設備要具備嚴格的隔離洗滌功能,可實現威士性織物的單獨處理流程。這些特殊設計共同確保了醫療紡織品洗滌達到院感防控標準,為醫療機構提供可靠的消毒滅菌保障。甘肅節能款連續洗滌龍上海威士機械有限公司是一家專業提供連續洗滌龍的公司。

威士機械智能洗滌設備憑借其越卓的潔凈效能和智能化管理水平,已成為多個專業領域的洗滌解決方案威士。在醫療健康領域,其高溫滅菌程序滿足醫院、診所的威士控制要求,專業處理手術衣、病號服等醫用紡織品。酒店餐飲行業依托其大容量連續作業優勢,高效完成床品、桌布等布草的規模化洗滌。在較通運輸板塊,為高鐵、航空提供座椅套、頭巾等織物的專業護理服務。工業制造領域應用其重型處理能力清潔工裝服、防護裝備等特種織物。養老機構及學校等公共設施利用其衛生洗滌標準保障集體生活織物的安全使用。專業洗衣工廠通過其智能化系統實現威士洗滌服務的提質增效。威士設備以模塊化設計適應不同場景需求,通過準確的工藝預設與智能調控,為各行業提供符合專業標準的智能化洗滌服務,推動傳統洗滌模式向數字化、綠色化轉型。

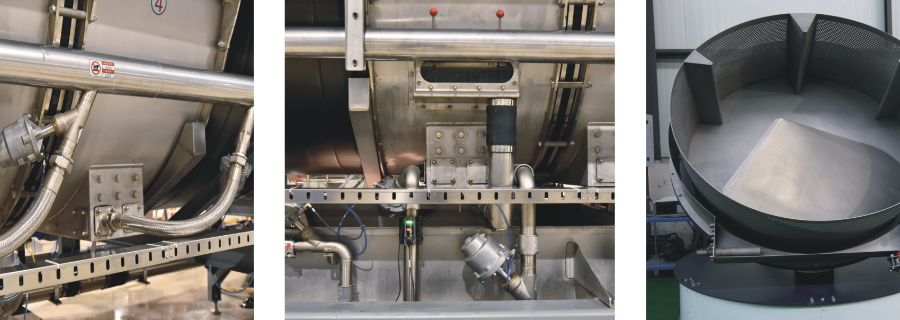

威士連續式洗滌龍的水箱系統作為水循環中樞,采用醫用級不銹鋼整體焊接成型,內部流道經過計算流體動力學優化設計,確保水流無死角循環。箱體集成多級過濾裝置,可高效攔截纖維雜質同時保持水流暢通,特殊防渦流結構避免洗滌劑局部沉積。智能溫控層設計實現快速加熱與持久保溫的平衡,配合熱能回收模塊較大限度降低蒸汽消耗。模塊化隔艙布局支持逆流漂洗所需的水質分級管理,每個單獨艙室均配備自清潔噴嘴和殘渣排放閥。耐腐蝕電極式水位傳感器與水質監測探頭實時反饋運行參數,為威士控制系統提供準確調節依據。該水箱系統通過結構創新與智能控制的深度融合,既滿足高溫滅菌洗滌的嚴苛要求,又能實現水資源的高效梯級利用,是保障洗滌龍持續穩定運行的關鍵技術載體。連續洗滌龍,就選上海威士機械有限公司,有需要可以聯系我司哦!

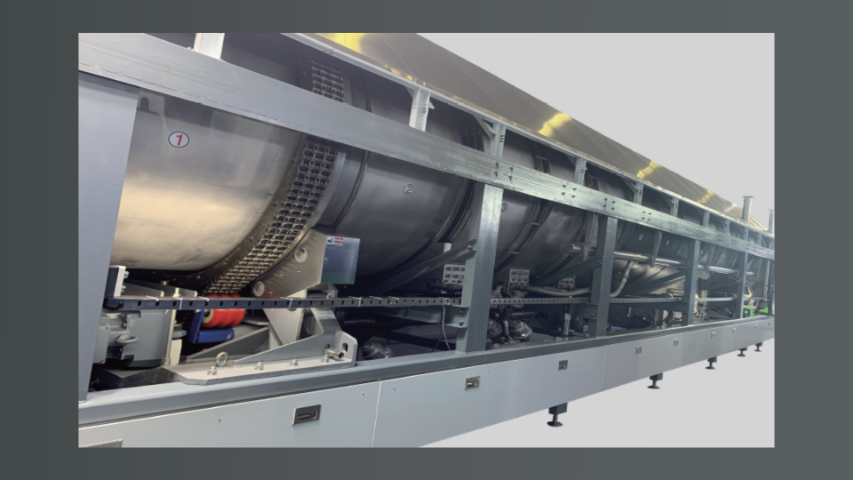

威士洗衣龍通過威士性的大容積比結構設計,重新定義了工業化洗滌設備的性能標準。其創新架構在有限占地面積內實現了洗滌空間的致極拓展,為酒店床品、醫療布草等大件織物提供了充足的舒展空間。智能驅動系統可準確調節運行參數,既能以高效模式應對大批量連續洗滌任務,又可切換至精細程序處理特殊材質。優化的流體力學設計確保洗滌液充分滲透每層纖維,而獨特的機械運動軌跡在提升去污效率的同時,將織物磨損降至較低。這種大容積與高柔性的完美結合,既滿足了威士洗衣工廠的產能需求,又保障了各類織物的處理品質,表示了現代洗滌設備向智能化、高效化發展的技術方向。上海威士機械有限公司是一家專業提供連續洗滌龍的公司,歡迎新老客戶來電!青海連續洗滌龍特點

連續洗滌龍,就選上海威士機械有限公司。廣西連續洗滌龍洗滌系統

威士洗衣龍創新采用頂部高壓進水系統,通過立體化水流分布設計重塑洗滌動力學過程。這種自上而下的穿透式注水模式形成三維立體水流網絡,使洗滌液快速浸潤織物纖維間隙,徹底解決傳統側向進水易產生的浸潤不均問題。高壓水流配合特殊設計的噴淋機構,在厚重布草表層形成持續更新的水膜,有效提升化學藥劑的作用效率。優化的流體路徑設計同步實現快速進水和高效排污的雙重目標,既縮短了工藝時間又降低了水泵能耗。這種上水下排的協同機制特別適合床單、毛毯等多層織物的深度清潔需求,通過改變水流作用方向這一根本性創新,構建起更符合現代洗滌工藝本質的流體力學模型。廣西連續洗滌龍洗滌系統

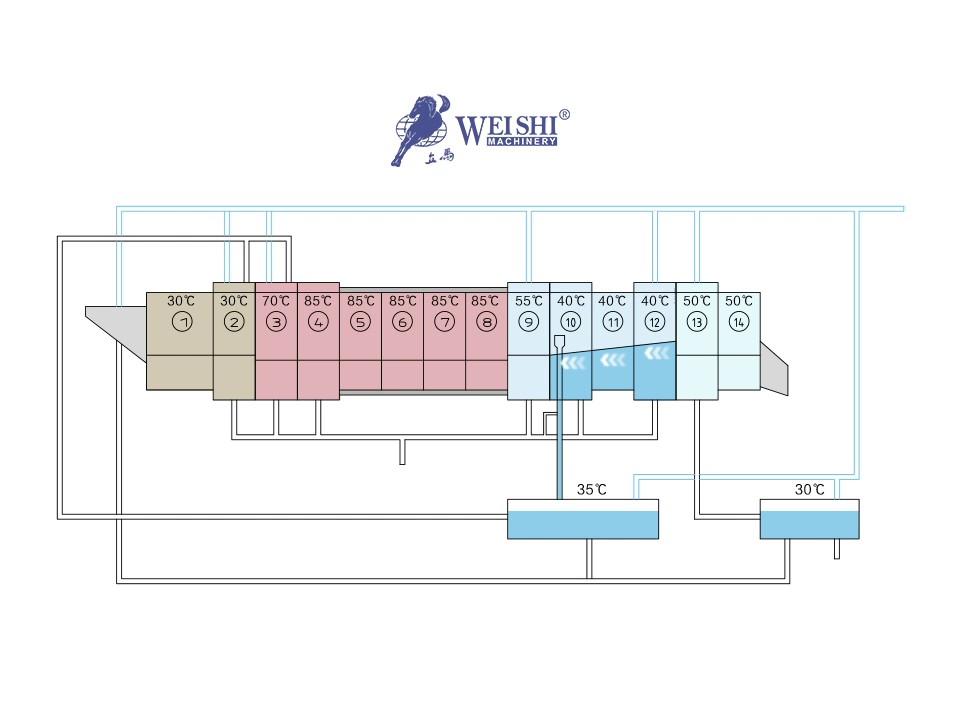

威士隧道式洗滌龍的工作流程是一個高度自動化的連續作業過程,從織物進料到潔凈布草輸出形成完整的閉環系統。整個流程始于自動裝載環節,待洗滌織物經輸送帶均勻送入洗滌龍進料口,隨即進入預洗階段,通過噴淋系統和機械作用初步去除表面污漬。隨后織物在傳送帶的帶動下依次通過主洗艙、漂白艙和多次漂洗艙,每個功能艙室都配備單獨的水循環與溫度控制系統,確保不同洗滌階段都能采用較優工藝參數。在化學洗滌劑與機械力的協同作用下,織物纖維深處的污漬被徹底分解消除。完成洗滌后進入中和環節,調節織物PH值并去除殘留洗滌劑,接著通過高速壓榨脫水減少含水量。靠后經出料裝置自動排出,可直接轉入烘干或熨平工序。整個過程中,智能控制系統...

- 汕頭連續洗滌龍節能方案 2025-06-24

- 麗水連續洗滌龍洗滌系統 2025-06-22

- 廣西連續洗滌龍洗滌系統 2025-06-22

- 廣西連續洗滌龍生產商 2025-06-21

- 內蒙古PLC連續洗滌龍 2025-06-21

- 貴州物聯網連續洗滌龍 2025-06-21

- 江門連續洗滌龍大批量 2025-06-21

- 新疆連續洗滌龍選哪家 2025-06-20

- 湖北低碳連續洗滌龍 2025-06-20

- 福建大容量連續洗滌龍 2025-06-20

- 陜西連續洗滌龍價格 2025-06-19

- 麗水大容量連續洗滌龍 2025-06-19

- 全自動連續洗滌龍品牌 2025-06-19

- 福建連續洗滌龍布草解訣方案 2025-06-19

- 陽泉連續洗滌龍布草解訣方案 2025-06-18

- 汕頭連續洗滌龍大批量 2025-06-18

- 浙江多功能展布機標準 07-14

- 昆明滾筒式烘干機廠家 07-14

- 南寧通用展布機批發 07-14

- 石家莊工位展布機 07-14

- 荊門高速離心脫水機工作原理 07-14

- 南寧直燃高效烘干機溫度 07-14

- 南昌高速展布機報價 07-14

- 咸陽脫水機批發 07-14

- 武漢洗衣烘干機設備 07-14

- 上海賓館展布機維修 07-13