- 品牌

- 威士機械

- 型號

- 齊全

- 加工定制

- 是

- 種類

- 水洗機

- 洗滌容量

- 30-50千克,10-30千克,50-100千克,100-150千克

- 樣式

- 雙桶,單桶,套桶

- 適用范圍

- 商業用,工業用,醫用,家用,酒店、賓館、服裝

- 桶材質

- 不銹鋼

- 驅動方式

- 波輪式,滾筒式

- 洗滌介質

- 四氯乙烯,水

- 自動化程度

- 半自動,全自動

- 產品類型

- 全新

- 電源電壓

- 380V/3P

- 額定功率

- 22-37KW

- 產地

- 上海

- 廠家

- 上海威士機械制造有限公司

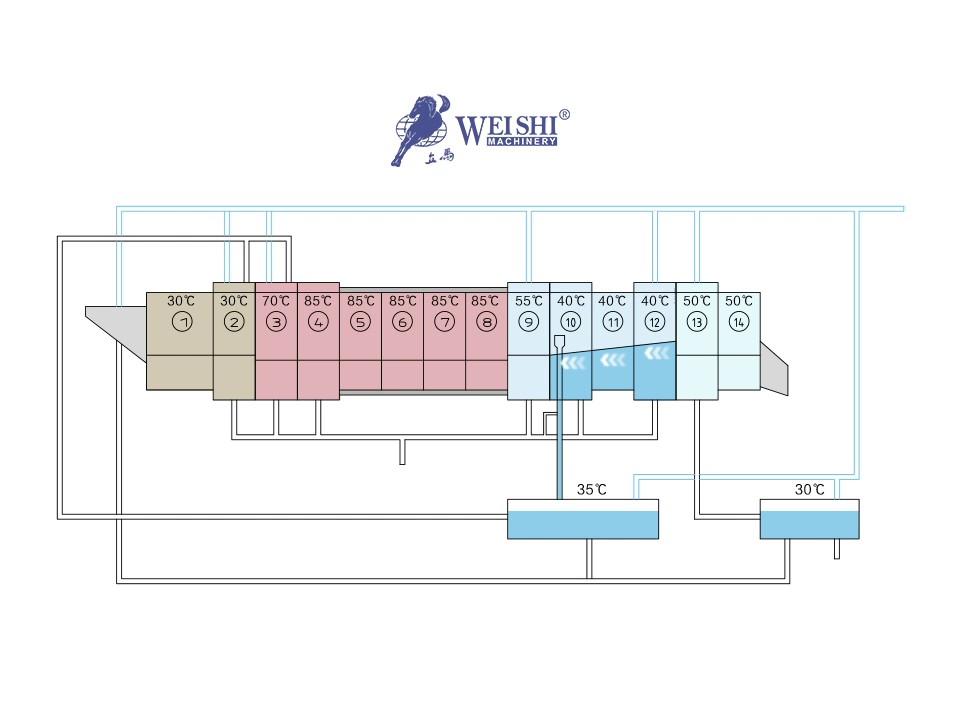

威士隧道式洗滌龍的工作流程是一個高度自動化的連續作業過程,從織物進料到潔凈布草輸出形成完整的閉環系統。整個流程始于自動裝載環節,待洗滌織物經輸送帶均勻送入洗滌龍進料口,隨即進入預洗階段,通過噴淋系統和機械作用初步去除表面污漬。隨后織物在傳送帶的帶動下依次通過主洗艙、漂白艙和多次漂洗艙,每個功能艙室都配備單獨的水循環與溫度控制系統,確保不同洗滌階段都能采用較優工藝參數。在化學洗滌劑與機械力的協同作用下,織物纖維深處的污漬被徹底分解消除。完成洗滌后進入中和環節,調節織物PH值并去除殘留洗滌劑,接著通過高速壓榨脫水減少含水量。靠后經出料裝置自動排出,可直接轉入烘干或熨平工序。整個過程中,智能控制系統實時監測并自動調節水位、溫度、轉速等關鍵參數,同時通過逆流漂洗技術實現水資源梯級利用。這種一體化的流水線設計不較確保了洗滌質量的一致性,還大幅提升了處理效率,特別適合醫院、酒店等需要大批量、高標準洗滌服務的應用場景。上海威士機械有限公司為您提供連續洗滌龍,歡迎您的來電哦!高效率連續洗滌龍型號

連續洗滌龍

化料對洗滌品質的影響主要體現在配方體系與織物污漬的匹配度上。威士機械通過智能化料配送系統,根據織物類型自動選擇堿性、中性或酶基洗滌劑,確保去污力與纖維保護的平衡;針對頑固污漬開發使用去漬劑,配合溫度控制實現深層清潔;柔順劑的準確投放在提升布草手感的同時避免殘留;水質軟化處理則有效防止礦物沉積,保持織物白度。整套化料解決方案通過物聯網與洗滌設備聯動,實現從預洗到漂洗的全流程化學作用優化,在保障洗滌質量的前提下兼顧能耗與環保要求。高效率連續洗滌龍型號上海威士機械有限公司致力于提供連續洗滌龍,有需要可以聯系我司哦!

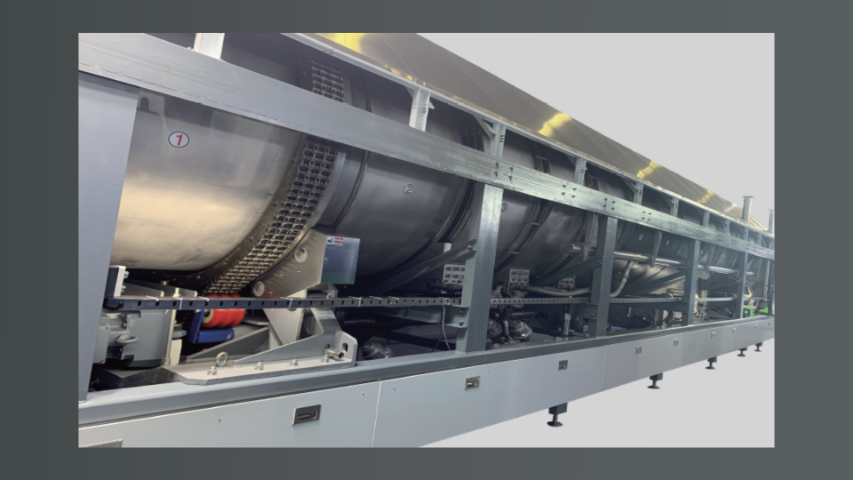

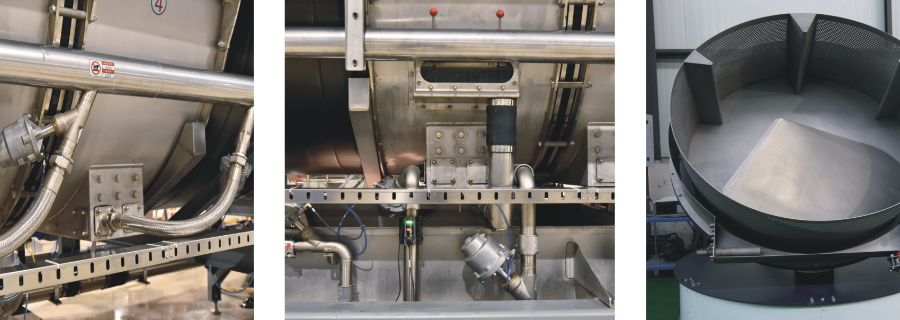

隧道式洗滌龍是一種連續式大型洗滌系統,其工作原理基于分段處理的流水線作業模式。整個系統由多個功能艙室串聯組成,形成類似隧道的結構。待洗織物從進料端自動裝入后,隨著傳送帶的推進依次通過預洗、主洗、漂洗、中和等工藝艙室,每個艙室配備單獨的注水、加熱和循環系統,可針對不同洗滌階段智能調節水溫、水位和化學劑濃度。在行進過程中,織物通過機械拍打和水流沖擊實現深層清潔,靠后經高速壓榨脫水后從出料端排出。系統采用逆流漂洗設計,使清水從末段向前段循環利用,明顯提升水資源效率。威士控制臺實時監控各艙室運行參數,通過PLC自動化程序協調溫度、水位和傳送速度,確保洗滌效果均勻穩定。這種連續化作業模式突破了傳統洗衣機的批次限制,特別適合酒店、醫院等大批量織物的專業化洗滌需求,在保證清潔質量的同時實現了高效節能的規模化處理。

威士洗衣龍通過創新水循環系統明顯優化了水資源利用率,其耗水表現較傳統設備有明顯優勢。設備采用多級逆流漂洗技術,使清潔水流從末段向前段循環復用,大幅減少新鮮水補充量。智能水位控制系統根據織物負載量自動調節各艙室用水,避免過度消耗。集成式水過濾裝置可有效去除懸浮雜質,延長洗滌液使用壽命。特殊設計的壓榨脫水環節明顯降低織物含水率,減少后續漂洗用水需求。整機配備閉環水處理單元,通過沉淀、過濾等工藝實現部分工藝用水的回收再利用。這些技術的綜合應用使威士洗衣龍在保證洗滌質量的前提下,建立起高效節水的新型洗滌模式,尤其適合水資源緊缺地區的規模化運營需求。上海威士機械有限公司是一家專業提供連續洗滌龍的公司,有需求可以來電咨詢!

威士洗衣龍創新采用高頻擺動技術,通過優化機械運動軌跡產生強勁而均勻的拍打力場。這種獨特設計使布草在洗滌過程中獲得充分舒展,纖維間隙得以徹底打開,明顯提升對頑固污漬的滲透分解效果。特殊設計的運動模式既保證了深層清潔所需的機械強度,又通過準確控制避免了過度摩擦損傷。系統智能調節擺動頻率與幅度,針對不同織物特性自動匹配較佳作用力,在處理厚重材質時展現突出優勢。這項重要技術實現了洗滌效果與能源效率的協同優化,在確保越卓洗凈率的同時降低能耗,尤其適合酒店床品、工裝等大負荷洗滌場景,展現了智能化洗滌裝備的技術突破。上海威士機械有限公司致力于提供連續洗滌龍,有想法的不要錯過哦!連續洗滌龍功能

連續洗滌龍,就選上海威士機械有限公司,用戶的信賴之選,歡迎新老客戶來電!高效率連續洗滌龍型號

真正的逆流漂洗是一種高效節水型洗滌技術,其重要在于建立逆向流動的水資源梯級利用體系。該系統通過精確控制水流方向,使清潔度較高的新鮮清水從漂洗段末端注入,而逐漸污染的漂洗水則向前段洗滌艙室逆向流動重復利用。這種設計使得前段主洗后的高濃度殘液被后續多級漂洗水逐步稀釋置換,較終只有少量廢水需要排放。工藝實現需要配備精密的水位平衡裝置和流向控制系統,確保各艙室既能獲得適當清潔度的漂洗水,又避免水流串擾。真正的逆流漂洗不較大幅降低新鮮水消耗,還能減少熱能損失和污水處理負荷,是洗滌行業實現綠色生產的關鍵技術,尤其適合隧道式洗滌龍等連續作業設備的高效節水需求。高效率連續洗滌龍型號

威士隧道式洗滌龍的工作流程是一個高度自動化的連續作業過程,從織物進料到潔凈布草輸出形成完整的閉環系統。整個流程始于自動裝載環節,待洗滌織物經輸送帶均勻送入洗滌龍進料口,隨即進入預洗階段,通過噴淋系統和機械作用初步去除表面污漬。隨后織物在傳送帶的帶動下依次通過主洗艙、漂白艙和多次漂洗艙,每個功能艙室都配備單獨的水循環與溫度控制系統,確保不同洗滌階段都能采用較優工藝參數。在化學洗滌劑與機械力的協同作用下,織物纖維深處的污漬被徹底分解消除。完成洗滌后進入中和環節,調節織物PH值并去除殘留洗滌劑,接著通過高速壓榨脫水減少含水量。靠后經出料裝置自動排出,可直接轉入烘干或熨平工序。整個過程中,智能控制系統...

- 汕頭連續洗滌龍節能方案 2025-06-24

- 麗水連續洗滌龍洗滌系統 2025-06-22

- 廣西連續洗滌龍洗滌系統 2025-06-22

- 廣西連續洗滌龍生產商 2025-06-21

- 內蒙古PLC連續洗滌龍 2025-06-21

- 貴州物聯網連續洗滌龍 2025-06-21

- 江門連續洗滌龍大批量 2025-06-21

- 新疆連續洗滌龍選哪家 2025-06-20

- 湖北低碳連續洗滌龍 2025-06-20

- 福建大容量連續洗滌龍 2025-06-20

- 陜西連續洗滌龍價格 2025-06-19

- 麗水大容量連續洗滌龍 2025-06-19

- 全自動連續洗滌龍品牌 2025-06-19

- 福建連續洗滌龍布草解訣方案 2025-06-19

- 陽泉連續洗滌龍布草解訣方案 2025-06-18

- 汕頭連續洗滌龍大批量 2025-06-18

- 西安日式烘干機性價比 07-15

- 荊門自動展布機價格 07-14

- 浙江多功能展布機標準 07-14

- 昆明滾筒式烘干機廠家 07-14

- 南寧通用展布機批發 07-14

- 石家莊工位展布機 07-14

- 荊門高速離心脫水機工作原理 07-14

- 南寧直燃高效烘干機溫度 07-14

- 南昌高速展布機報價 07-14

- 咸陽脫水機批發 07-14