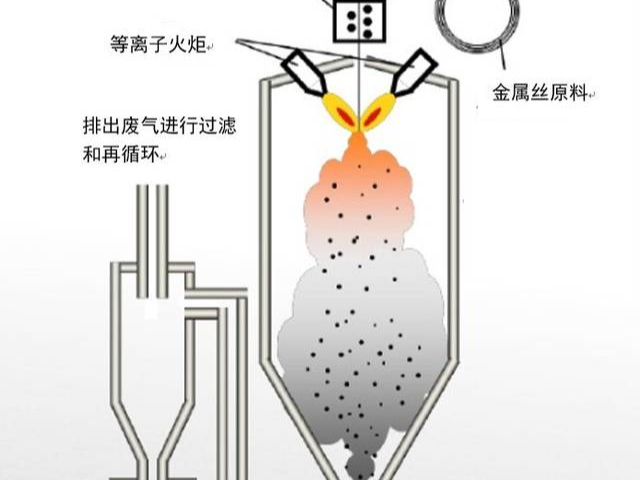

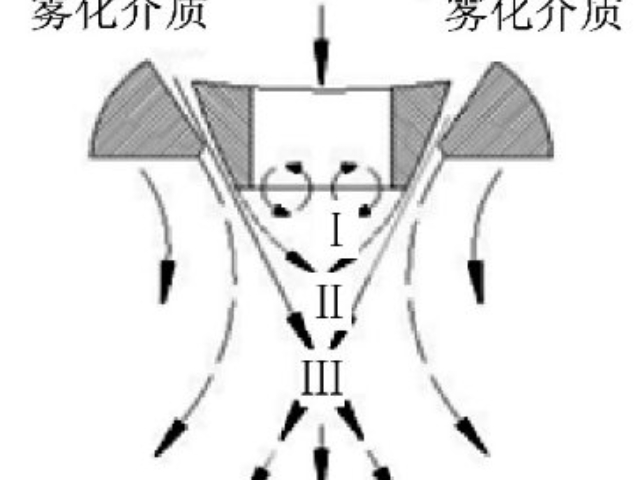

等離子體粉末球化設(shè)備基于熱等離子體技術(shù)構(gòu)建,**為等離子體炬與球化室。等離子體炬通過高頻電源或直流電弧產(chǎn)生5000~20000K高溫等離子體,粉末顆粒經(jīng)送粉器以氮?dú)饣驓鍤鉃檩d氣注入等離子體焰流。球化室采用耐高溫材料(如鎢鈰合金)制造,內(nèi)徑與急冷室匹配,高度范圍100-500mm。粉末在焰流中快速熔融后,通過表面張力與急冷系統(tǒng)(如水冷驟冷器)協(xié)同作用,在10?3-10?2秒內(nèi)凝固為球形顆粒。該結(jié)構(gòu)確保粉末在高溫區(qū)停留時(shí)間精細(xì)可控,避免過度蒸發(fā)或團(tuán)聚。設(shè)備的生產(chǎn)效率高,縮短了交貨周期,滿足客戶需求。廣州技術(shù)等離子體粉末球化設(shè)備技術(shù)

設(shè)備的智能化控制系統(tǒng)隨著人工智能技術(shù)的發(fā)展,等離子體粉末球化設(shè)備可以采用智能化控制系統(tǒng)。智能化控制系統(tǒng)利用機(jī)器學(xué)習(xí)、深度學(xué)習(xí)等算法,對(duì)設(shè)備的運(yùn)行數(shù)據(jù)進(jìn)行分析和學(xué)習(xí),實(shí)現(xiàn)設(shè)備運(yùn)行參數(shù)的自動(dòng)優(yōu)化和故障預(yù)測(cè)。例如,系統(tǒng)可以根據(jù)粉末的球化效果自動(dòng)調(diào)整等離子體功率、送粉速率等參數(shù),提高設(shè)備的生產(chǎn)效率和產(chǎn)品質(zhì)量。等離子體球化與粉末的催化性能在催化領(lǐng)域,粉末材料的催化性能是關(guān)鍵指標(biāo)之一。等離子體球化技術(shù)可以改善粉末的催化性能。例如,采用等離子體球化技術(shù)制備的球形催化劑載體,具有較大的比表面積和良好的孔結(jié)構(gòu),能夠提高催化劑的活性位點(diǎn)數(shù)量,從而提高催化性能。通過控制球化工藝參數(shù),可以優(yōu)化催化劑載體的微觀結(jié)構(gòu),進(jìn)一步提高其催化性能。長(zhǎng)沙可控等離子體粉末球化設(shè)備實(shí)驗(yàn)設(shè)備通過球化,粉末的流動(dòng)性和填充性顯著提高。

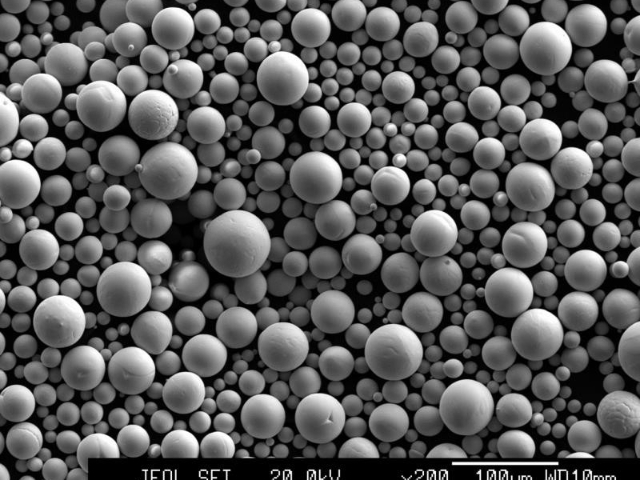

等離子體高溫特性基礎(chǔ)等離子體粉末球化設(shè)備的**是利用等離子體的高溫特性。等離子體是物質(zhì)的第四態(tài),溫度可達(dá)10?K以上,具有極高的能量密度。當(dāng)形狀不規(guī)則的粉末顆粒被送入等離子體中時(shí),瞬間吸收大量熱量并達(dá)到熔點(diǎn)。例如,在感應(yīng)等離子體球化法中,原料粉體通過載氣送入感應(yīng)等離子體炬,在輻射、對(duì)流、傳導(dǎo)等機(jī)制作用下迅速吸熱熔融。這一過程依賴等離子體炬的高溫環(huán)境,其溫度由輸入功率和工作氣體種類共同決定。熔融與表面張力作用粉末顆粒熔融后,在表面張力的驅(qū)動(dòng)下形成球形液滴。表面張力是液體表面層由于分子引力不均衡而產(chǎn)生的沿表面作用于任一界線上的張力,它促使液體表面收縮至**小面積,從而形成球形。在等離子體球化過程中,熔融的粉體顆粒在表面張力作用下縮聚成球形液滴。例如,射頻等離子體球化技術(shù)中,粉末顆粒在穿越等離子體時(shí)迅速吸熱熔融,在表面張力作用下縮聚成球形,隨后進(jìn)入冷卻室驟冷凝固。

等離子體爐通過氣體放電或高頻電磁場(chǎng)將工作氣體(如氬氣、氮?dú)狻錃獾龋╇婋x,形成高溫等離子體(溫度可達(dá)5000℃至數(shù)萬攝氏度)。等離子體中的電子、離子和中性粒子通過碰撞傳遞能量,實(shí)現(xiàn)對(duì)物料的加熱、熔融或表面處理。根據(jù)等離子體產(chǎn)生方式,可分為電弧等離子體爐、射頻等離子體爐和微波等離子體爐。2.結(jié)構(gòu)組成等離子體發(fā)生器:**部件,通過電弧、射頻或微波激發(fā)氣體電離。爐體:耐高溫材料(如石墨、氧化鋁)制成,分為真空型和常壓型。電源系統(tǒng):提供電弧放電或高頻電磁場(chǎng)能量,電壓和頻率根據(jù)工藝需求調(diào)節(jié)。氣體供給系統(tǒng):控制工作氣體的流量和成分,部分工藝需混合多種氣體。冷卻系統(tǒng):防止?fàn)t體和電極過熱,通常采用水冷或風(fēng)冷。控制系統(tǒng):監(jiān)測(cè)溫度、壓力、氣體流量等參數(shù),實(shí)現(xiàn)自動(dòng)化控制。3.關(guān)鍵技術(shù)參數(shù)溫度范圍:5000℃至數(shù)萬攝氏度(取決于等離子體類型和功率)。功率密度:可達(dá)10?W/cm3以上,遠(yuǎn)高于傳統(tǒng)熱源。氣氛控制:可實(shí)現(xiàn)真空、惰性氣體、還原性氣體或氧化性氣體環(huán)境。加熱速率:升溫速度快,適合快速燒結(jié)或熔融。設(shè)備的維護(hù)周期長(zhǎng),減少了停機(jī)時(shí)間,提高了效率。

冷卻凝固機(jī)制球形液滴形成后,進(jìn)入冷卻室在驟冷環(huán)境中凝固。冷卻速度對(duì)粉末的球形度和微觀結(jié)構(gòu)有重要影響。快速的冷卻速度可以抑制晶粒生長(zhǎng),形成細(xì)小均勻的晶粒結(jié)構(gòu),從而提高粉末的性能。例如,在感應(yīng)等離子體球化過程中,球形液滴離開等離子體炬后進(jìn)入熱交換室中冷卻凝固形成球形粉體。冷卻室的設(shè)計(jì)和冷卻氣體的選擇都至關(guān)重要,它們直接影響粉末的冷卻速度和**終質(zhì)量。等離子體產(chǎn)生方式等離子體可以通過多種方式產(chǎn)生,常見的有直流電弧熱等離子體球化法和射頻感應(yīng)等離子體球化法。直流電弧熱等離子體球化法利用直流電弧產(chǎn)生高溫等離子體,具有設(shè)備簡(jiǎn)單、成本較低的優(yōu)點(diǎn),但能量密度相對(duì)較低。射頻感應(yīng)等離子體球化法則通過射頻電源產(chǎn)生交變磁場(chǎng),使氣體電離形成等離子體,具有熱源穩(wěn)定、能量密度大、加熱溫度高、冷卻速度快、無電極污染等諸多優(yōu)點(diǎn),尤其適用于難熔金屬的球化處理。等離子體粉末球化設(shè)備能夠有效提高粉末的流動(dòng)性和密度。無錫安全等離子體粉末球化設(shè)備設(shè)備

等離子體粉末球化設(shè)備的操作靈活,適應(yīng)不同生產(chǎn)需求。廣州技術(shù)等離子體粉末球化設(shè)備技術(shù)

熱傳導(dǎo)與對(duì)流機(jī)制在等離子體球化過程中,粉末顆粒的加熱主要通過熱傳導(dǎo)和對(duì)流機(jī)制實(shí)現(xiàn)。熱傳導(dǎo)是指熱量從高溫區(qū)域向低溫區(qū)域的傳遞,等離子體炬的高溫區(qū)域通過熱傳導(dǎo)將熱量傳遞給粉末顆粒。對(duì)流是指氣體流動(dòng)帶動(dòng)熱量傳遞,等離子體中的高溫氣體流動(dòng)可以將熱量傳遞給粉末顆粒。這兩種機(jī)制共同作用,使粉末顆粒迅速吸熱熔化。例如,在感應(yīng)等離子體球化過程中,粉末顆粒在穿過等離子體炬高溫區(qū)域時(shí),通過輻射、對(duì)流、傳導(dǎo)等機(jī)制吸收熱量并熔融。表面張力與球形度關(guān)系表面張力是影響粉末球形度的關(guān)鍵因素。表面張力越大,粉末顆粒在熔融狀態(tài)下越容易形成球形液滴,球化后的球形度也越高。同時(shí),表面張力還會(huì)影響粉末顆粒的表面光滑度。表面張力較大的粉末顆粒在凝固過程中,表面更容易收縮,形成光滑的表面。例如,射頻等離子體球化處理后的WC–Co粉末,由于表面張力的作用,顆粒表面變得光滑,球形度達(dá)到100%。廣州技術(shù)等離子體粉末球化設(shè)備技術(shù)