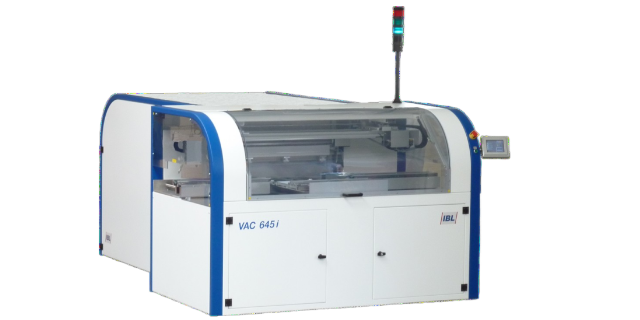

- 品牌

- 德國IBL

- 型號

- VAC745

- 電流

- 交流,直流

- 作用對象

- 鋁

- 作用原理

- 脈沖

- 材料及附件

- 氣相液

- 提供加工定制

- 否

汽相回流焊和熱風回流焊的區別就在于氣相回流焊采用汽相液的蒸汽對關鍵進行加熱焊接。汽相回流焊工藝有許多優點勝過其他回流焊方法,主要表現在:溫度控制精度高,同時溫度均勻度很高,同時氧含量的控制相對來說很低,能在低氧環境中進行焊接。(1)溫度控制精度高。在復雜組件的焊接中,可使用系列較低熔點的焊料,因為在焊接時,因為加熱時通過氣相液沸騰之后的蒸汽進行焊接,所以被焊接工件的溫度取決于流體的沸騰溫度。由于汽相流體沸騰范圍很窄,所以能精確地控制焊接溫度。這對焊接溫度敏感的元件非常有利,因為能夠獲得具有不同沸騰溫度的各種氣體。(2)溫度均勻度很高。汽相液流體有很高的傳熱系數,由于凝結產生在所有外露的表面上,整個電路板的焊接溫度在電路板表面的溫度均勻性很好。(3)低氧焊接。由于初蒸汽的密度約為空氣的20倍,因此氧被充分地從系統中排除。實際上,微量的氧總是存在于蒸汽中。這大概是由于蒸汽中氧的固有溶解度和由于送帶人蒸汽的氧加在起的緣故,其總量通常被忽略。(4)幾何關性。因為凝結發生在整個表面上,因此,組件的幾何形狀幾乎不影響工藝,蒸汽甚會滲人器件下面從焊接外部看不到的部位。氮氣在回流焊中的優點及作用?陜西IBL汽相回流焊接歡迎選購

因為反應釜中易揮發溶劑在真空負壓下揮發吸熱,經冷卻下來的溶劑進入回流旁路暫存,當暫存的溶劑重力大于負壓吸力時回流到反應釜,相當于直接向料液中加入冷料,溫度會進一步降低。(2)采取真空循環回流冷卻旁路,冷凝的液體本身就是反應體系中的一部分,直接回流到反應容器,既保證了物料的濃度不會出現明顯變化,也不會給反應體系帶入雜質,保證了反應體系的穩定,同時與傳統通過向夾套通冷卻水降溫相比,更快速將反應溫度控制在要求范圍內。附圖說明構成本實用新型的一部分的說明書附圖用來提供對本實用新型的進一步理解,本實用新型的示意性實施例及其說明用于解釋本實用新型,并不構成對本實用新型的不當限定。圖1為本實用新型實施例中真空循環回流冷卻裝置的結構示意圖。附圖中標記分別**:1-反應釜、2-冷凝器、3-放空閥、4-放空緩沖罐、5-管道視鏡、6-脫水閥、7-脫水罐、8-抽真空裝置、9-型液封管、10-回流閥、11-回流冷卻旁路、12-回收管、13-降溫閥、14-緩沖管、15-連通管。具體實施方式應該指出,以下詳細說明都是例示性的,旨在對本實用新型提供進一步的說明。除非另有指明。北京IBL汽相回流焊接聯系方式BL真空汽相焊的特點說明?

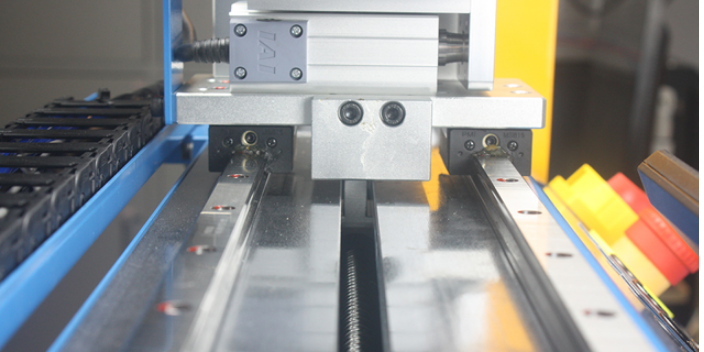

內部氣泡與真空腔體之間壓差變化太快太大而導致炸錫現象,從而使得器件周圍有錫珠問題。圖22.真空回流焊設備結構解析真空回流爐是在傳統回流爐的基礎上,增加了一個真空腔**于高溫回流區的末段。目前國內主流的真空回流爐品牌有SMT和REHM,兩家的設備結構存在不同,其中SMT采用的是三段可以拼接分體結構,REHM采用的是一體結構,以下以SMT品牌為例,進行解析。圖3由圖3可見,真空回流爐由三段結構拼接而成,***段為預熱回流模組,一般分為6-8溫區,第二段為真空區,分為兩個區,第三段為冷卻區,分為2-5個區,可以根據不同產品的焊接工藝需要進行配置。其中真空區的腔體大小也可以根據產品的尺寸不同而進行選擇。真空回流爐的真空腔體結構如下圖4,腔體的下部與設備基座、鏈條軌道系統連接固定,而上蓋可以垂直上下升降,從而實現腔體的開啟與密閉,腔體側壁開孔與外置真空泵連接,用于進行抽真空與回壓;而腔體的加熱則依靠腔體上方和相鄰的兩組熱風加熱器。圖4真空區的長度有兩個規格可選,分別為320、450毫米,軌道寬度是可以在程式設定自動調節,可調范圍65—510毫米;由于PCB板需要在真空區停留進行抽真空、保持真空及回復常壓的操作。

降溫閥13通過連通管15與脫水閥6和脫水罐7之間的回收管12連接;緩沖管14的底部通過連通管15與降溫閥13連接,緩沖管14的頂部通過連通管15與脫水閥6和脫水罐7之間的回收管12連接,緩沖管14在液封管9、回流閥10上部,且緩沖管14直徑大于連通管15直徑。應當理解的是,回流冷卻旁路11是本實用新型實現反應釜出現自然放熱太快且放熱量大,升溫過高,急需降溫、控溫的情況時,進行溫度調節的關鍵手段。對于自然升溫超出范圍不是太大時,打開降溫閥13、抽真空裝置8,關閉放空閥3;冷凝的液態溶劑從回收管12中順流而下至降溫閥13和回收管12的連接口處時,由于此時管道內處于負壓(由于負壓值是隨著反應釜內溫度變化,溫度愈高,溶劑揮發愈多,負壓愈低,因此負壓無需調節,系統本身會根據溫度調低自行調節),液態溶劑會先流入連通管15,然后通過降溫閥13后進入直徑更大的豎向設置的緩沖管14內暫存,當暫存的液態溶劑的重力超過負壓提供的吸力時,溶劑返流然后從回流閥10、液封管9進入反應釜中對反應釜進行降溫;而不采用通常向夾套通入冷卻水導致溫度過高或過低較難控制的方式。而采用回流冷卻旁路11能夠降溫的原因在于反應釜中易揮發溶劑在真空負壓下揮發吸熱。IBL汽相回流焊接使用壽命是多久?

第二段為真空區,分為兩個區,第三段為冷卻區,分為2-5個區,可以根據不同產品的焊接工藝需要進行配置。其中真空區的腔體大小也可以根據產品的尺寸不同而進行選擇。真空回流爐的真空腔體結構如下圖4,腔體的下部與設備基座、鏈條軌道系統連接固定,而上蓋可以垂直上下升降,從而實現腔體的開啟與密閉,腔體側壁開孔與外置真空泵連接,用于進行抽真空與回壓;而腔體的加熱則依靠腔體上方和相鄰的兩組熱風加熱器。圖4真空區的長度有兩個規格可選,分別為320、450毫米,軌道寬度是可以在程式設定自動調節,可調范圍65—510毫米;由于PCB板需要在真空區停留進行抽真空、保持真空及回復常壓的操作,真空區鏈條軌道的前后設置有**傳感器,以防止發生傳輸問題導致卡板、夾板;同時在真空回流爐的入口,通過SMEMA信號控制、阻擋機構來控制進板的間隔,防止傳輸中的PCB板發生“撞車”**。4真空回流焊爐溫曲線特點01爐溫曲線測量方式真空回流爐在實際焊接過程中,PCB板需要在真空區停留約10--30秒左右,所以真空回流的測溫過程與傳統回流爐存在差異。設備軟件中設有**測溫模式,當該模式啟動后,測溫板到達真空區時,鏈條整體停止運轉,真空腔的上蓋并不會下降。IBL汽相回流焊的主要特征?河南IBL汽相回流焊接報價

真空氣相焊回流焊設備電路控制原理?陜西IBL汽相回流焊接歡迎選購

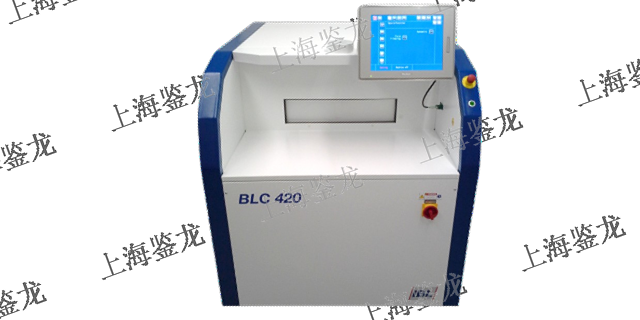

真空氣相回流焊接系統性能特點:女在汽相焊接過程中對焊點加入抽真空保溫焊接流程,限度消除焊點中的空隙,例如:氣泡、液泡以及其它氣態和波態的雜質,以提高焊點的導電和導熱功能,增加焊點的可靠性。女焊點焊料達到熔融狀態后,進入真空腔內快速抽真空《速率可調),限度抽出焊點氣泡的同時,有效控制熱量流失,確保焊接過程中溫度穩定。特殊設計的真空腔內部結構,可在短的時間內達到理想的真空壓力或多種抽真空速率可調,滿足不同工件對真空速率的要求,確保去泡效果和產品安全。強度真空腔體及大流量真空系系統,低真空壓力小于5mbar,抽真空速率可調,特媒設計的真空釋放回路,可編程選擇真空腔打開后回到汽相層環境或氮氣保護環境中,防止焊點氧化。女IBL的汽相層內真空技術,確保真空腔溫皮精確可靠,消除任何溫度偏差,確保PCB板焊點安全女IBL的一次保通技術,可實現真空腔內二次保溫,實現高溫汽相液的低溫焊接,一種汽相液即可同時滿足有鉛或無鉛焊接要求,滿足有鉛/無鉛混裝、有鉛無鉛切換等靈活應用《選配)女具有完整系統運行狀態監測控制,實時顯示汽相層溫度、工件溫度、托撤溫度、冷卻水溫度、加熱器功率、工件位置、真空腔壓力等參數。 陜西IBL汽相回流焊接歡迎選購

氣相回流焊接的工藝描述.1.一般回流焊接組裝后的SMD板的回流焊似乎很簡單,因為只有一些熱量需要熔化用于制造少量焊點的焊料。對于良好的焊點,有必要完全熔化焊料。此外,連接部件就像封裝和電路板上的焊盤必須具有高于熔點的溫度的焊料。如果這些條件不滿足,則會出現冷焊料。真正的問題是以一種使焊料完全融化并潤濕的方式來加熱組件部件的表面連接,從而不會使組件過熱,從而防止出現部件破損。2.氣相焊接(VPS)與使用VPS的其他焊接程序相反,熱量不會通過輻射或強制傳遞對流氣體,但通過冷凝蒸汽。蒸汽如何出現?當機器啟動時,流體罐底部的蒸氣室內有冷的液體。如果加熱,液體被加熱直至達到其沸點,例如,200℃...

- 全國IBL汽相回流焊接特點 2025-07-08

- 安徽IBL汽相回流焊接服務電話 2025-07-08

- 遼寧IBL汽相回流焊接哪里有賣的 2025-07-07

- 北京IBL汽相回流焊接應用范圍 2025-06-30

- 河北IBL汽相回流焊接哪里有賣的 2025-06-30

- 北京IBL汽相回流焊接銷售 2025-06-30

- 陜西IBL汽相回流焊接歡迎選購 2025-06-30

- 湖南IBL汽相回流焊接報價 2025-06-30

- 江蘇IBL汽相回流焊接種類 2025-06-27

- 重慶IBL汽相回流焊接哪家強 2025-06-27

- 北京IBL汽相回流焊接簡介 2025-06-24

- 甘肅IBL汽相回流焊接報價 2025-06-24

- 天津IBL汽相回流焊接銷售 2025-06-24

- 吉林IBL汽相回流焊接廠家 2025-06-24

- 云南IBL汽相回流焊接誠信合作 2025-06-23

- 安徽IBL汽相回流焊接特點 2025-06-23

- 河西區自動化超景深顯微鏡 07-14

- 新疆自動超景深顯微鏡 07-14

- 河北區智能超景深顯微鏡 07-11

- 新疆哪里有超景深顯微鏡 07-11

- 除金搪錫搪錫機 07-11

- 南京工業全自動半鋼電纜成型系統報價行情 07-11

- 湖南自動化超景深顯微鏡 07-11

- 杭州超景深顯微鏡哪家好 07-11

- 天津超景深顯微鏡報價 07-11

- 上海智能芯片引腳整形機哪家好 07-09