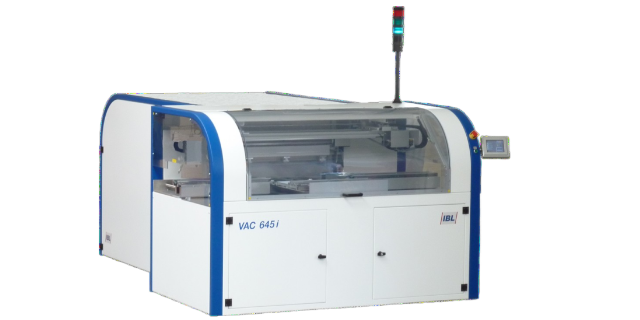

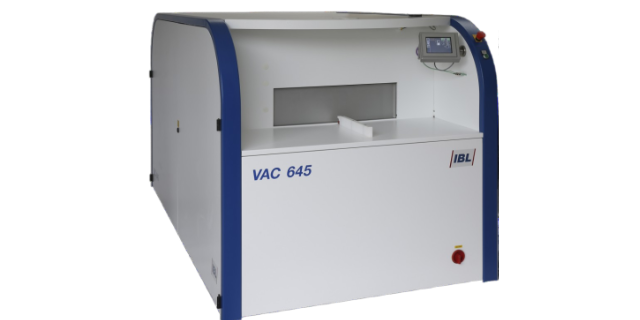

- 品牌

- 德國IBL

- 型號

- VAC745

- 電流

- 交流,直流

- 作用對象

- 鋁

- 作用原理

- 脈沖

- 材料及附件

- 氣相液

- 提供加工定制

- 否

本實用新型屬于化工反應裝置領域,尤其涉及一種真空循環回流冷卻裝置。背景技術:本實用新型背景技術公開的信息**旨在增加對本實用新型總體背景的理解,而不必然被視為承認或以任何形式暗示該信息構成已經成為本領域一般技術人員所公知的現有技術。某些反應過程比如說酚醛樹脂和其它樹脂合成的聚合生產,在溫度低的情況下反應很慢,甚至不反應,當溫度升高到一定程度時才開始反應,并且升溫速度很快,特別是酚醛樹脂生產過程本身是自放熱反應,溫度更是難以控制。溫度過高導致反應容器的內壓增大,容易出現沖釜與等危險。類似的反應很多,再比如乳液生產也是如此。一般反應釜在反應過程中的控溫是通過向夾套通入蒸汽或冷卻水方式來加熱或降溫,但對于自放熱太快放熱量大的反應來說,往往需要較有經驗的操作人員,根據升溫勢頭,需要提前通水控溫,并且及時停水,否則反應系統溫度太低,相對來說反應釜反應控溫較為困難。技術實現要素:針對上述的問題,本實用新型旨在提供一種真空循環回流冷卻裝置,這種能夠通過雙重控溫加速降溫,更有利于反應釜料溫的快速控制,降低自放熱太快放熱量大帶來的沖釜與等現象發生的幾率。為實現上述目的。真空氣相焊能控制焊接部位嗎?安徽IBL汽相回流焊接服務電話

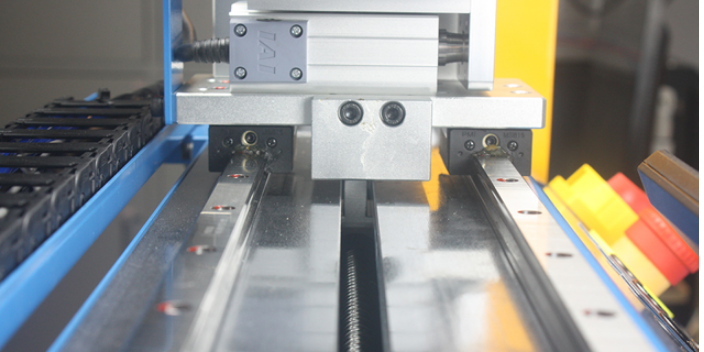

真空區鏈條軌道的前后設置有**傳感器,以防止發生傳輸問題導致卡板、夾板;同時在真空回流爐的入口,通過SMEMA信號控制、阻擋機構來控制進板的間隔,防止傳輸中的PCB板發生“撞車”**。3.真空回流焊爐溫曲線特點1)爐溫曲線測量方式真空回流爐在實際焊接過程中,PCB板需要在真空區停留約10--30秒左右,所以真空回流的測溫過程與傳統回流爐存在差異。設備軟件中設有**測溫模式,當該模式啟動后,測溫板到達真空區時,鏈條整體停止運轉,真空腔的上蓋并不會下降(避免壓住測溫儀、測溫線),真空泵也不會啟動,測溫板停留時間達到真空參數設定的累計時間后,鏈條**運轉,從而完成模擬測試回流曲線。為了更精確的進行爐溫測試,也可使用**治具,此時可以不使用測溫模式,關閉真空腔,啟動真空泵進行實際測試;此時需要考慮測溫儀、測溫板的整體長度與真空腔體長度的匹配。2)回流時間延長PCB板在真空區需要停留進行真空焊接處理,循環時間一般在30秒左右,然后才能繼續傳輸至冷卻段,因此,整體回流時間將較普通回流焊要長,其TAL時間將達到100秒左右,圖5為典型的真空回流爐溫曲線。一些對回流時間敏感的元器件會帶來一定風險,需要在進行工藝設計時進行規避。上海IBL汽相回流焊接用途真空氣相回流焊接系統性能特點?

此時焊點仍處于熔融狀態,而焊點外部環境則接近真空,由于焊點內外壓力差的作用,使得焊點內的氣泡很容易從中溢出,焊點空洞率大幅降低,參見圖1。低的空洞率對存在大面積焊盤的功率器件尤其重要,由于高功率器件需要通過這些大面積焊盤來傳導電流和熱能,所以減少焊點中的空洞,可以從根本上提高器件的導電導熱性能。圖1真空回流焊接技術的工藝參數,相對于傳統回流焊接,在溫度、鏈速等參數基礎上,增加了四個真空參數,包括真空度、抽真空時間、真空保持時間與常壓充氣時間(參見圖2),其中還可以通過階梯式分段抽真空,逐步降低大氣壓,以防止器件受到真空沖擊引起熔融態的焊點發生異常,同時防止焊料在熔融狀態時,內部氣泡與真空腔體之間壓差變化太快太大而導致炸錫現象,從而使得器件周圍有錫珠問題。圖23真空回流焊設備結構解析真空回流爐是在傳統回流爐的基礎上,增加了一個真空腔**于高溫回流區的末段。目前國內主流的真空回流爐品牌有SMT和REHM,兩家的設備結構存在不同,其中SMT采用的是三段可以拼接分體結構,REHM采用的是一體結構,以下以SMT品牌為例,進行解析。圖3由圖3可見,真空回流爐由三段結構拼接而成,***段為預熱回流模組,一般分為6-8溫區。

真空汽相回流焊隨著電子產品的發展,特別是微電子產品,大量的小型表面貼焊元器件已廣泛應用在產品中,傳統的普通熱風回流焊工藝已經遠遠不能滿足產品生產和質量的要求,采用先進的電裝工藝技術刻不容緩。真空汽相回流焊疑成了這個時代的矚目焦點。真空汽相回流焊是種先進電子焊接技術,是利用熱媒介質蒸氣冷凝轉化成液體的過程中釋放出大量的熱,用來加熱組裝件,迅速提高組裝件的溫度。對氣相焊接而言,傳熱系數達到300-500W/m2K的數量,而強制對流焊的傳熱系數般較小,是它的幾十分。在介質狀態變化過程中,在PCB表面上的溫度始終保持恒定。因此組件均勻加熱,與電路板的形狀和設計關。然而,由于傳熱很快,必須注意保證加熱速度不能超過焊膏和元件供應商推薦的溫度—通常高是每秒2℃3℃。選擇種沸點適中的液體,就能夠把電路板和元件的高溫度控制在很小的溫差范圍內。真空汽相回流焊是歐美焊接域:汽車電子,航空航天企業主要的電子焊接工藝手段。和傳統回流焊電子焊接技術比較,這種新工藝具有可靠性高,焊點空洞,組裝密度高,抗振能力強,焊點缺陷率低,高頻特性好,需保養維護等特點。因此,是提高產品焊接質量,提高生產效率,解決產品焊接品質問題的種有效方法。PCB對汽相真空回流焊接的影響及工藝流程?

內部氣泡與真空腔體之間壓差變化太快太大而導致炸錫現象,從而使得器件周圍有錫珠問題。圖22.真空回流焊設備結構解析真空回流爐是在傳統回流爐的基礎上,增加了一個真空腔**于高溫回流區的末段。目前國內主流的真空回流爐品牌有SMT和REHM,兩家的設備結構存在不同,其中SMT采用的是三段可以拼接分體結構,REHM采用的是一體結構,以下以SMT品牌為例,進行解析。圖3由圖3可見,真空回流爐由三段結構拼接而成,***段為預熱回流模組,一般分為6-8溫區,第二段為真空區,分為兩個區,第三段為冷卻區,分為2-5個區,可以根據不同產品的焊接工藝需要進行配置。其中真空區的腔體大小也可以根據產品的尺寸不同而進行選擇。真空回流爐的真空腔體結構如下圖4,腔體的下部與設備基座、鏈條軌道系統連接固定,而上蓋可以垂直上下升降,從而實現腔體的開啟與密閉,腔體側壁開孔與外置真空泵連接,用于進行抽真空與回壓;而腔體的加熱則依靠腔體上方和相鄰的兩組熱風加熱器。圖4真空區的長度有兩個規格可選,分別為320、450毫米,軌道寬度是可以在程式設定自動調節,可調范圍65—510毫米;由于PCB板需要在真空區停留進行抽真空、保持真空及回復常壓的操作。電子廠如何選購回流焊設備??北京IBL汽相回流焊接廠家價格

真空回流焊相較于傳統回流焊具有以下特點?安徽IBL汽相回流焊接服務電話

RS220真空回流焊介紹1、RS系列真空回流焊機為推出的第三代真空回流焊設備。專為小批量生產、研發設計、功能材料測試等應用設計的小型真空回流焊(共晶爐)設備。RS系列真空回流焊(共晶爐)滿足在真空、氮氣及還原性氣氛(甲酸)環境下加熱,來實現無空洞焊點,能夠完全滿足研發部門對測試及小批量生產的要求。RS系列真空回流焊(共晶爐)能夠達到被焊接器件焊接區域空洞范圍減小到3%以下,而普通回流焊的范圍則在20%附近。RS系列真空回流焊(共晶爐)既可以用于各類錫膏工藝,同時也可應用無助焊劑焊接(焊片)工藝。可用惰性保護氣體氮氣,也可以用甲酸、氮氫混合氣進行還原應用。RS系列真空回流焊(共晶爐)軟件控制系統,操作簡單,能接控制設備及設定各種焊接工藝曲線,并根據工藝不同進行設定、修改、存儲、調用;軟件自帶分析功能,能對工藝曲線進行分析,確定升溫、恒溫、降溫等信息。軟件控制系統自動的實時記錄焊接工藝及控溫、測溫曲線,保證器件工藝的可追溯性。2、RS系列真空回流主要針對一些要求很高的焊接領域,譬如**產品、工業級高可靠性產品,就是氮氣保護也達不到產品的可靠性要求。安徽IBL汽相回流焊接服務電話

氣相回流焊接的工藝描述.1.一般回流焊接組裝后的SMD板的回流焊似乎很簡單,因為只有一些熱量需要熔化用于制造少量焊點的焊料。對于良好的焊點,有必要完全熔化焊料。此外,連接部件就像封裝和電路板上的焊盤必須具有高于熔點的溫度的焊料。如果這些條件不滿足,則會出現冷焊料。真正的問題是以一種使焊料完全融化并潤濕的方式來加熱組件部件的表面連接,從而不會使組件過熱,從而防止出現部件破損。2.氣相焊接(VPS)與使用VPS的其他焊接程序相反,熱量不會通過輻射或強制傳遞對流氣體,但通過冷凝蒸汽。蒸汽如何出現?當機器啟動時,流體罐底部的蒸氣室內有冷的液體。如果加熱,液體被加熱直至達到其沸點,例如,200℃...

- 全國IBL汽相回流焊接特點 2025-07-08

- 安徽IBL汽相回流焊接服務電話 2025-07-08

- 遼寧IBL汽相回流焊接哪里有賣的 2025-07-07

- 北京IBL汽相回流焊接應用范圍 2025-06-30

- 河北IBL汽相回流焊接哪里有賣的 2025-06-30

- 北京IBL汽相回流焊接銷售 2025-06-30

- 陜西IBL汽相回流焊接歡迎選購 2025-06-30

- 湖南IBL汽相回流焊接報價 2025-06-30

- 江蘇IBL汽相回流焊接種類 2025-06-27

- 重慶IBL汽相回流焊接哪家強 2025-06-27

- 北京IBL汽相回流焊接簡介 2025-06-24

- 甘肅IBL汽相回流焊接報價 2025-06-24

- 天津IBL汽相回流焊接銷售 2025-06-24

- 吉林IBL汽相回流焊接廠家 2025-06-24

- 云南IBL汽相回流焊接誠信合作 2025-06-23

- 安徽IBL汽相回流焊接特點 2025-06-23

- 河西區自動化超景深顯微鏡 07-14

- 新疆自動超景深顯微鏡 07-14

- 河北區智能超景深顯微鏡 07-11

- 新疆哪里有超景深顯微鏡 07-11

- 除金搪錫搪錫機 07-11

- 南京工業全自動半鋼電纜成型系統報價行情 07-11

- 湖南自動化超景深顯微鏡 07-11

- 杭州超景深顯微鏡哪家好 07-11

- 天津超景深顯微鏡報價 07-11

- 上海智能芯片引腳整形機哪家好 07-09