- 品牌

- 美淼

- 型號

- 齊全

- 是否定制

- 是

黃銅(如HAl77-2)在含氯環境中會發生選擇性腐蝕,鋅元素優先溶出,導致材料強度喪失。某電廠凝汽器銅管在Cl?=400mg/L條件下,3年內壁厚減薄達40%,被迫提前更換。這種腐蝕還會造成管壁粗糙度增加,使換熱效率下降25%以上,直接影響機組經濟運行。

循環水常用的有機膦酸類緩蝕劑(如HEDP)會與Cl?競爭金屬表面吸附位點。實驗表明,當Cl?濃度從100mg/L升至500mg/L時,HEDP的緩蝕效率從92%降至58%。某化工廠不得不將藥劑投加量提高2倍(年成本增加¥180萬)才能維持防護效果,且高濃度藥劑又帶來環保風險。 氯離子濃度>300mg/L時碳鋼腐蝕加劇。青海循壞水除氯除硬系統

自然揮發法堪稱超級經濟實惠的 “懶人除氯法”。其原理基于氯氣極易揮發的特性,通過靜置或晾曬,能促使氯氣自然地從水中逸散出去。操作時,只需將自來水裝入開口容器,像水桶就行,然后放置在通風良好或者陽光充足的地方。在夏季高溫時,氯氣揮發速度較快,通常靜置 24 小時左右即可;而到了冬季,由于氣溫低,氯氣揮發變得緩慢,這就需要延長至 2 - 3 天。然而,這種方法也存在明顯弊端,那就是耗時太長,要是遇到急需用水的情況,比如臨時要給魚缸換水,就不太能派上用場了。黑龍江循壞水除氯除硬反滲透除氯能耗高,但效率可達95%以上。

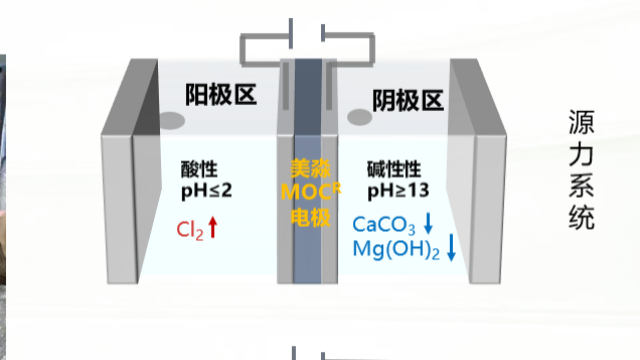

化學沉淀法通過投加Ag?、Hg2?或Cu?等金屬離子與Cl?形成難溶鹽。例如,AgNO? + Cl? → AgCl↓ + NO??,Ksp(AgCl)=1.8×10?1?,理論去除率可達99%。但銀鹽成本高昂,實際中多采用鈣鹽(如Ca(OH)?)分步沉淀:先調pH>10.5使Mg2?生成Mg(OH)?,再通CO?降低pH至8.5沉淀CaCO?吸附Cl?。該法適用于氯離子濃度>1000mg/L的廢水,但污泥產量大。

氯堿電解槽產生的尾氣含Cl? 3-8%,傳統采用兩級堿洗(NaOH 15%):首級吸收率>99%,生成NaClO(pH>12),次級補充Na?SO?還原殘余Cl?。某企業改造為"堿洗-催化氧化"工藝,在CuO/γ-Al?O?催化劑(200℃)下將Cl?轉化為HCl回收,氯排放從50mg/m3降至1mg/m3以下。關鍵控制點是避免尾氣中H?濃度達易爆極限(4-75%),需安裝在線紅外分析儀。新型離子液體吸收劑(如[BMIM]PF?)對Cl?的亨利系數低至0.12kPa·m3/mol,吸收容量達傳統堿液的3倍。蒸發結晶除氯可實現零排放,但能耗大。

氯離子與Ca2?、Mg2?等形成的沉積物(如CaCl?·6H?O)會明顯降低換熱系數。實測數據顯示,當管壁結垢厚度達1mm時,蒸汽機組熱效率下降8%,相當于年多耗標煤1500噸(損失¥120萬)。且氯鹽垢層疏松多孔,更難通過常規化學清洗去除。

氯離子會加速橡膠密封材料的老化。EPDM橡膠在Cl?>300mg/L的水中,3年后硬度(Shore A)從60升至75,密封性能完全喪失。某化工廠泵用機械密封平均壽命從5年縮短至2年,年更換費用增加¥80萬。改用氟橡膠雖可改善,但材料成本增加5倍。 氯離子富集,容易造成破壞系統水平衡。青海循壞水除氯除硬系統

高氯環境必須選用特種合金材料。青海循壞水除氯除硬系統

通過排放高氯循環水并補充新水的置換法,在水資源緊張地區經濟性差。以10000m3/h系統為例,每降低100mg/L Cl?需排放20%水量,年耗水量增加50萬噸。該方法還存在以下問題:1)無法應對突發性氯污染(如工藝介質泄漏);2)排放水可能含有其他污染物,需額外處理;3)頻繁補水導致系統水質波動,影響水處理藥劑效果。某電廠實踐表明,采用該法后年運行成本增加120萬元。

采用強堿陰樹脂處理循環水時面臨多重挑戰:1)高硬度(Ca2?>500mg/L)會導致樹脂鈣污染,交換容量半年內下降40%;2)再生產生的含鹽廢水(NaCl 8-10%)需專門處理;3)樹脂氧化破裂后釋放季銨基團可能形成致病物NDMA。某化工廠運行數據顯示,處理Cl?=300mg/L的循環水時,噸水處理成本達¥18-22,是其他方法的3-5倍。 青海循壞水除氯除硬系統