氣相沉積技術作為一種先進的薄膜制備手段,其在光電子器件領域的應用日益多。通過精確控制沉積參數,可以制備出具有優(yōu)異光電性能的薄膜材料,用于制造高性能的光電器件,如太陽能電池、光電探測器等。這些器件在新能源、通信等領域發(fā)揮著重要作用,為現代科技的進步提供了有力支持。在氣相沉積過程中,氣氛的純度對薄膜的質量有著至關重要的影響。高純度的氣氛可以減少薄膜中的雜質含量,提高薄膜的純凈度和性能。因此,在氣相沉積設備的設計和使用中,需要特別注意氣氛的凈化和過濾,以確保薄膜制備的高質量和穩(wěn)定性。氣相沉積在光學器件制造中廣泛應用。九江靈活性氣相沉積研發(fā)

氣相沉積技術正逐漸滲透到先進制造領域,特別是在微納制造方面。其高精度和可控性使得制造出的薄膜具有出色的性能和穩(wěn)定性,從而滿足了微納器件對材料性能的高要求。對于復雜的三維結構,氣相沉積技術也展現出了其獨特的優(yōu)勢。通過調整沉積參數和工藝,可以實現薄膜在復雜表面的均勻沉積,為三維電子器件、傳感器等提供了關鍵的制備技術。在氣相沉積過程中,沉積速率是一個關鍵參數。通過優(yōu)化工藝條件和設備設計,可以實現沉積速率的精確控制,從而提高生產效率并降低成本。蘇州低反射率氣相沉積方案利用氣相沉積可在金屬表面制備防護薄膜。

氣相沉積技術中的金屬有機氣相沉積(MOCVD)是一種重要的制備方法,特別適用于制備高純度、高結晶度的化合物薄膜。MOCVD通過精確控制金屬有機化合物和氣體的反應過程,可以實現薄膜的均勻沉積和優(yōu)異性能。氣相沉積技術中的原子層沉積(ALD)是一種具有原子級精度的薄膜制備方法。通過逐層沉積的方式,ALD可以制備出厚度精確控制、均勻性極好的薄膜,適用于納米電子學、光電子學等領域的高性能器件制備。在氣相沉積過程中,選擇合適的催化劑或添加劑可以有效提高沉積速率和薄膜質量。催化劑可以降低反應活化能,促進氣態(tài)原子或分子的反應;而添加劑則有助于改善薄膜的結晶性和致密度。

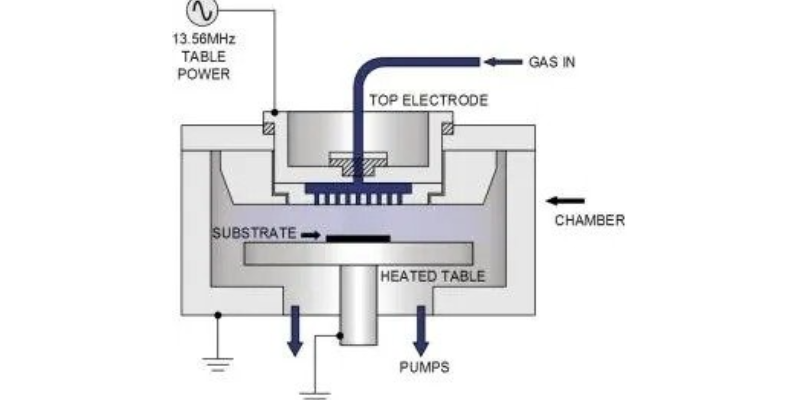

化學氣相沉積過程分為三個重要階段:反應氣體向基體表面擴散、反應氣體吸附于基體表面、在基體表面上發(fā)生化學反應形成固態(tài)沉積物及產生的氣相副產物脫離基體表面。最常見的化學氣相沉積反應有:熱分解反應、化學合成反應和化學傳輸反應等。通常沉積TiC或TiN,是向850~1100℃的反應室通入TiCl4,H2,CH4等氣體,經化學反應,在基體表面形成覆層。

化學氣相沉積法之所以得到發(fā)展,是和它本身的特點分不開的,其特點如下。I) 沉積物種類多: 可以沉積金屬薄膜、非金屬薄膜,也可以按要求制備多組分合金的薄膜,以及陶瓷或化合物層。2) CVD反應在常壓或低真空進行,鍍膜的繞射性好,對于形狀復雜的表面或工件的深孔、細孔都能均勻鍍覆。 利用氣相沉積可在基底上沉積功能各異的涂層。

在智能制造的大背景下,氣相沉積技術正逐步融入生產線,實現生產過程的智能化和自動化。通過引入智能控制系統(tǒng)和在線監(jiān)測技術,可以實時調整沉積參數、優(yōu)化沉積過程,確保產品質量的穩(wěn)定性和一致性。同時,氣相沉積技術還可以與其他智能制造技術相結合,如機器人、物聯(lián)網等,共同推動生產方式的變革和升級。這種融合不僅提高了生產效率,也降低了生產成本,為制造業(yè)的智能化轉型提供了有力支持。傳感器作為物聯(lián)網、智能設備等領域的關鍵組件,其性能直接影響到整個系統(tǒng)的準確性和可靠性。氣相沉積技術通過精細控制材料的沉積過程,能夠制備出高靈敏度、高選擇性的傳感器薄膜。這些薄膜能夠準確檢測氣體、液體中的微量成分,或是環(huán)境的變化,為環(huán)境監(jiān)測、醫(yī)療診斷、工業(yè)控制等領域提供了更加精細的傳感解決方案。先進的氣相沉積工藝保障產品質量。江西等離子氣相沉積工程

氣相沉積能提升材料表面的硬度與耐磨性。九江靈活性氣相沉積研發(fā)

氣相沉積技術在太陽能電池制造中發(fā)揮著關鍵作用。通過沉積光吸收層、緩沖層、透明導電膜等關鍵材料,可以明顯提升太陽能電池的光電轉換效率和穩(wěn)定性。隨著技術的不斷進步,氣相沉積技術將為太陽能電池的商業(yè)化應用提供更加可靠的技術支持。隨著智能制造的興起,氣相沉積技術也迎來了智能化發(fā)展的新機遇。通過引入自動化控制系統(tǒng)、智能傳感技術和數據分析方法,可以實現氣相沉積過程的精細控制和優(yōu)化調整。這不僅提高了沉積效率和質量穩(wěn)定性,還為氣相沉積技術的廣泛應用提供了新的動力。九江靈活性氣相沉積研發(fā)