- 品牌

- 美淼

- 型號

- 齊全

- 用途

- 蒸汽鍋爐,采暖,冷卻補水,工藝用水,鋼鐵冶煉行業,化工制藥行業

- 控制器類型

- 全自動

- 加工定制

- 是

- 產地

- 昆山

- 廠家

- 昆山美淼新材料科技有限公司

PFAS(如PFOA、PFOS)因C-F鍵能高(~116 kcal/mol),常規方法幾乎無法降解。電氧化技術通過陽極生成的·OH和空穴(h?)攻擊PFAS的羧基或磺酸基,逐步脫氟并縮短碳鏈。BDD電極在10 mA/cm2下處理PFOA 4小時,脫氟率>95%,且無短鏈PFAS積累。優化方向包括:①提高電極對PFAS的吸附能力(如碳納米管修飾);②添加助催化劑(如Ce3?)促進C-F鍵斷裂;③開發電流密度(<2 mA/cm2)的長周期運行模式以降低能耗。該技術已被美國EPA列為PFAS處理推薦技術之一。

微電極的工作面積十分微小,其電極面積大小界限雖不十分嚴格,但這種小尺寸特性賦予了它獨特優勢。一方面,微電極實現了電極的微型化,在一些對空間要求極高的微納器件或生物體內檢測場景中,能輕松適配。另一方面,在電化學分析中,盡管整個電極并非微型化,但其極小的工作面積可使電極反應時發生明顯的極化作用。通過微電極指示出的擴散電流與離子濃度存在線性關系,借此可精確測知溶液中離子的濃度,在痕量分析等方面表現出色。內蒙古吸收塔電極設施電化學方法使色度從500倍降至10倍以下。

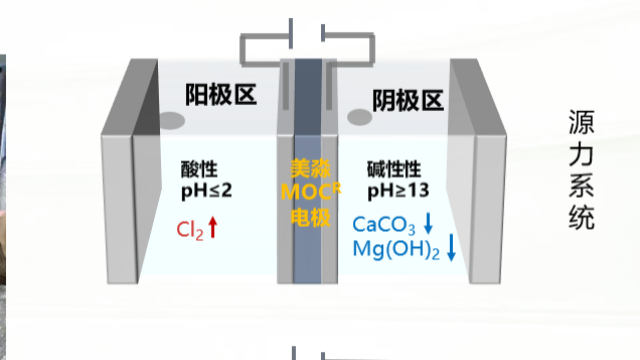

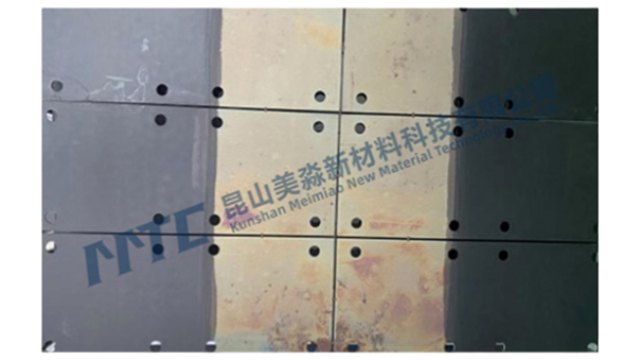

循環水中的鈣鎂離子易形成碳酸鈣和硫酸鈣垢,電化學除垢技術通過陰極反應(2H?O + 2e? → H?↑ + 2OH?)提高局部pH,促使成垢離子(Ca2?、Mg2?)以疏松形式析出并隨排污水排除。采用網狀不銹鋼陰極時,垢層主要成分為文石型CaCO?(非粘附性),可通過自動刮垢裝置清洗。關鍵參數包括電流密度(10-30 mA/cm2)、水溫(<60℃)和停留時間(>30分鐘)。某電廠循環水系統應用后,換熱管結垢速率從3 mm/年降至0.5 mm/年,同時節水15%(減少排污量)。該技術的瓶頸在于高硬度水質(>500 mg/L CaCO?)時能耗上升,需配合水質軟化預處理。

循環水系統的腐蝕與結垢往往并存,電化學方法可通過調控水質穩定性指數(LSI)實現雙重控制。陽極生成氧化性物質(如ClO?)抑制腐蝕菌,而陰極反應生成的OH?與HCO??結合生成CO?2?,優先與Ca2?形成可排垢層。采用Ti/Pt陽極與316L不銹鋼陰極組合時,碳鋼掛片的腐蝕速率從0.2 mm/年降至0.02 mm/年,同時結垢傾向指數(PSI)從8降至4。智能控制系統可根據在線pH、ORP和電導率數據動態調節電流(0.5-5 A),適用于水質波動大的工況。某化工廠應用后,設備壽命延長3倍,且年節水效益達200萬元。智能電極自動報警故障。

高鹽循環水易導致設備腐蝕和結垢,電化學離子交換(EDI)技術結合離子交換樹脂與直流電場,可連續脫除Ca2?、Mg2?和Cl?等離子。以填充混床樹脂的電滲析模塊為例,在15 V電壓下,硬度離子去除率>90%,產水電阻率可達5 MΩ·cm。相比傳統離子交換,EDI無需酸堿再生,且自動化程度高。設計要點包括:①樹脂選擇(強酸/強堿型);②隔板流道優化(防堵塞);③極水循環(防結垢)。某電子廠超純水系統中,EDI使再生廢水排放量減少95%,運行成本降低30%。電化學殺菌技術避免藥劑殘留風險。內蒙古工業電極

電化學脫氮技術氨氮去除率>90%。江西海水淡化電極

鈦電極突出的特性之一便是明顯的耐腐蝕性。鈦在空氣中極易與氧結合,形成一層致密且穩定的氧化膜,這層氧化膜能有效阻止鈦基體進一步被腐蝕。在多種強腐蝕性介質中,如鹽酸、硫酸、硝酸等,普通金屬電極可能迅速被腐蝕破壞,而鈦電極憑借其表面的氧化膜,能夠長時間穩定工作。即使在高濃度、高溫的腐蝕性溶液中,鈦電極依然能保持良好的物理和化學性能。例如,在濕法冶金領域,鈦電極可用于處理含大量酸、堿和重金屬離子的溶液,其耐腐蝕性使得電極壽命大幅延長,減少了設備維護和更換成本,提高了生產效率。江西海水淡化電極

- 湖南吸收塔電極除硬系統 2025-07-13

- 內蒙古海水淡化電極設備 2025-07-13

- 河南電極除硬 2025-07-13

- 河南工業電極除硬系統 2025-07-12

- 天津工業電極除硬系統 2025-07-12

- 寧夏數據中心電極除硬系統 2025-07-12

- 循壞水電極需求 2025-07-12

- 上海電極設施 2025-07-11